سیستم FRACAS ـ گزارش و ارزیابی خرابی و عمل اصلاحی چیست و چطور کار میکند؟

خرابی یا شکست کلمهای دردناک در حوزهٔ نگهداری و تعمیرات است. واحد نگهداشت شما در صورت خرابی تجهیزات به شدت مورد انتقاد و سرزنش قرار خواهد گرفت. و سنجش عملکردها بر اساس معیارهای مربوط به خرابی تجهیزات باعث میشود که هر مشکلی در تجهیزات به مثابهٔ یک گناه کبیره تلقی شود.

چنین نگاهی به خرابی و شکست تجهیزات ناکارآمد و از آن بدتر، ناعادلانه است. مواردی هست که از کنترل شما خارج است؛ موضوعاتی چون سن تجهیز، طراحی اشتباه یا خطای کاربر. اما در اصل خرابی می تواند یک منبع ارزشمند برای شما و سازمانتان باشد.

تیباوت دروت، متخصص راهکارهای نرمافزاری نت و مهندس سابق صنعت نگهداری و تعمیرات میگوید: «برای رشد و بهبود نیاز به خرابی دارید. خرابیها به شما کمک میکنند تا سیستمهایی که مشغول نگهداشت آنها هستید، نحوه عملکرد آنها و شیوهٔ حفظ و نگهداری آنها را درک کنید.»

این مقاله به بررسی این مساله میپردازد که چگونه میتوانید از سیستم گزارش و ارزیابی خرابی و عمل اصلاحی یا همان سیستم FRACAS برای کنترل قدرت خرابیها استفاده کنید و از آن به منظور کمک به افزایش خروجی کسبوکار خود بهره ببرید.

فهرست مطالب

سیستم گزارش و ارزیابی خرابی و عمل اصلاحی یا سیستم FRACAS چیست؟

عبارت FRACAS مخفف سیستم (S) گزارش خرابی (FR)، تحلیل (A) و اقدام اصلاحی (CA) است. یک سیستم گزارش دهی با ماهیت حلقهبسته، که برای کنترل و حذف خرابی تجهیزات بر اساس سه مولفه اصلی زیر بکار میرود:

- گزارش خرابی (شناسایی خرابی در تجهیز)

- تجزیه و تحلیل خرابی (یادگیری از خرابی)

- اصلاح خرابی (برداشتن گامهایی برای اصلاح خرابی و جلوگیری از تکرار آن)

در سیستم FRACAS تاریخچهٔ عملکرد تجهیزات برای یافتن خرابیهای مشترک و رایج و تعیین بهترین راهکارها برای رسیدگی به خرابیهای آینده بررسی میشود. این سیستم همچنین استراتژی قابلیت اطمینانِ نگهداری و تعمیرات شما را از مرحلهٔ طراحی تا برنامهریزی شکل میدهد.

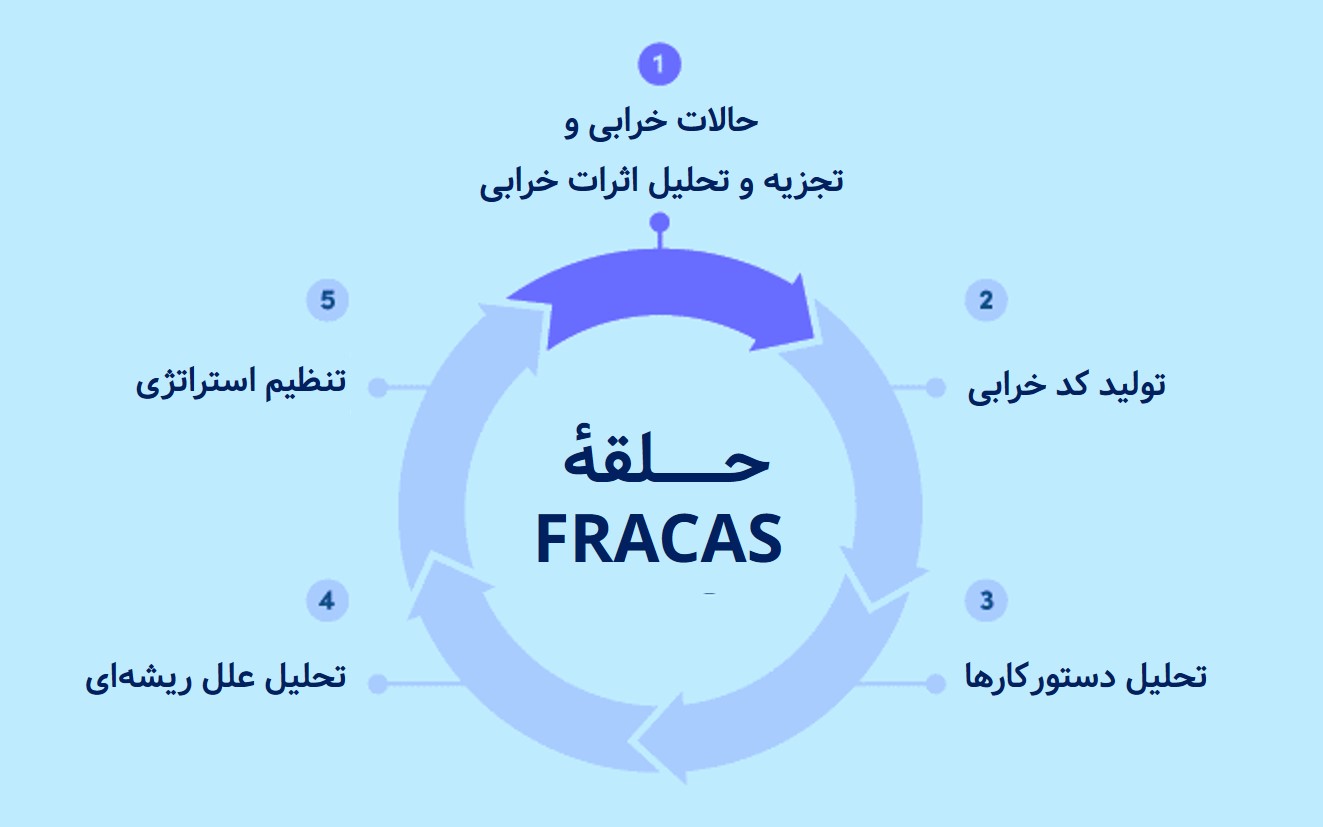

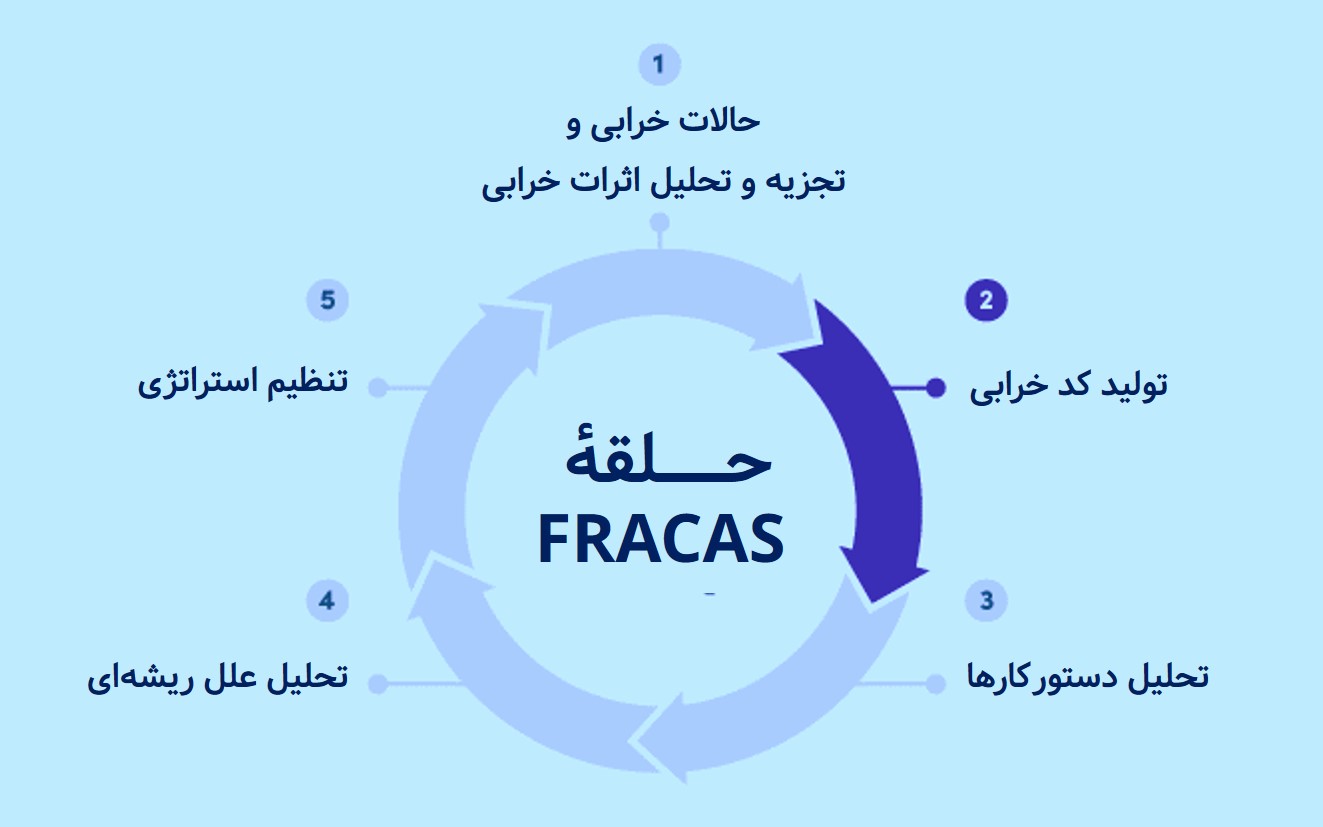

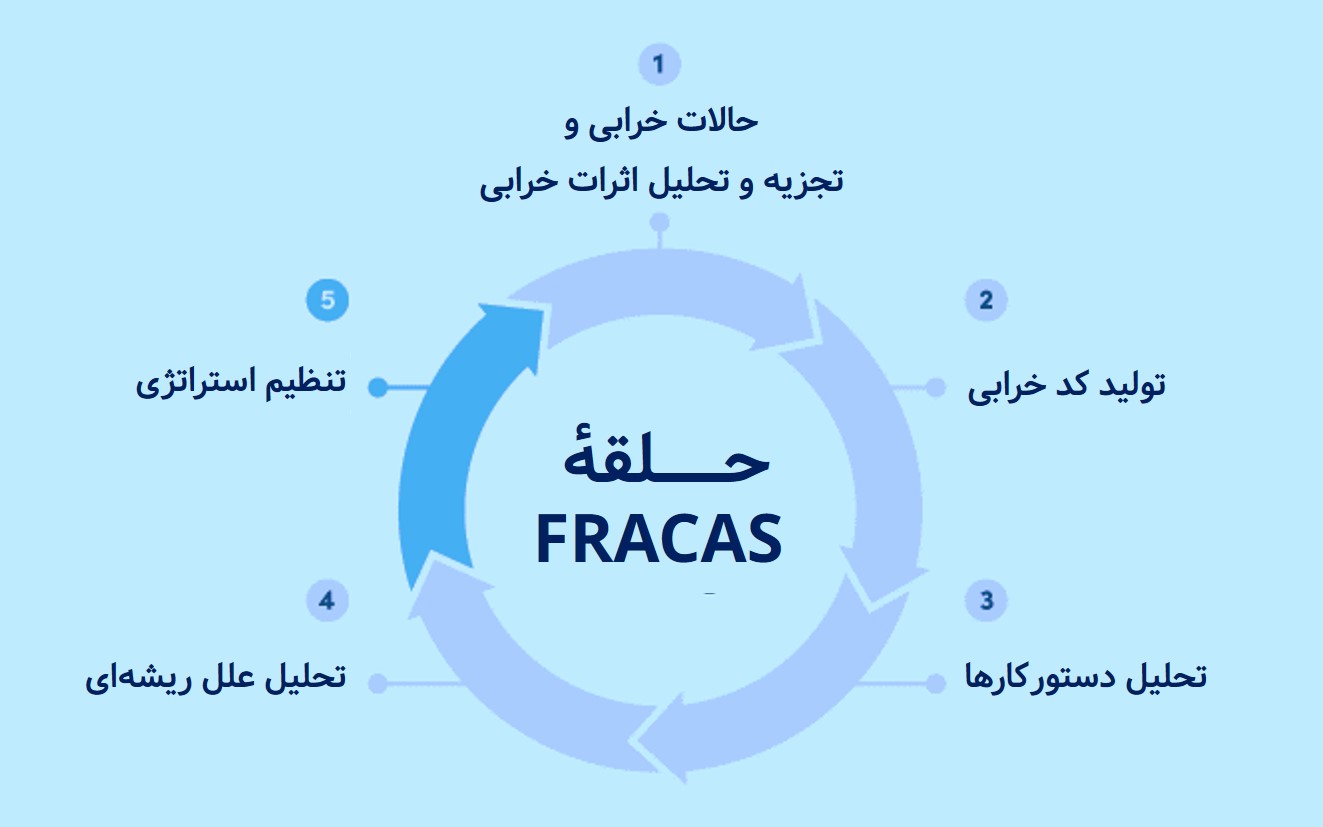

چگونه با استفاده از حلقه FRACAS یک سیستم FRACAS ایجاد کنیم؟

حلقه FRACAS مجموعهای از فرایندها است که به شما کمک میکند تا خرابی را گزارش، تحلیل و اصلاح کنید. این فرایندها همیشه تکرار میشوند تا بتوانید به طور مداوم خرابیها را پیدا کرده، از آنها یاد بگیرید و اصلاحشان کنید.

حلقه FRACAS دارای پنج فعالیت مرکزی است:

- ۱. حالات خرابی و تجزیه و تحلیل اثرات خرابی

- ۲. تولید کد خرابی

- ۳. تحلیل دستورکارها

- ۴. تحلیل علل ریشهای

- ۵. تنظیم استراتژی

۱. حالات خرابی و تجزیه و تحلیل اثرات خرابی

حالات خرابی و تجزیه و تحلیل اثرات خرابی

تحلیل حالات خرابی و اثرات آن (FMEA) طرحی است که هنگام رخ دادن بدترین حالتها از آن استفاده میشود. شامل لیستی از تمام حالاتی که تجهیزات ممکن است با خرابی مواجه شوند، تاثیر هر خرابی، و اینکه در این مورد چه باید کرد.

هر « تحلیل حالات خرابی و اثرات آن FMEA» از ۱۰ عنصر اصلی تشکیل شده است:

- ۱. اجزای دارایی یا تجهیز

- ۲. حالات خرابی بالقوه

- ۳. اثرات بالقوهٔ خرابی

- ۴. شدت خرابی

- ۵. دلایل بالقوه خرابی

- ۶. تناوب مورد انتظار خرابی

- ۷. فرایندهای موجود برای شناسایی و جلوگیری از خرابی

- ۸. نحوهٔ قابل تشخیص بودن خرابی

- ۹. ریسک کلی خرابی

- ۱۰. اقدامات پیشنهادی

تحلیل حالات خرابی و اثرات آن یا FMEA پایه و اساسی برای درک خرابی است. سناریوهای مختلف را مشخص میکند تا بتوانید براساس حساسیت تجهیز، تاثیر خرابی، فراوانی و تناوب خرابی و منابع مورد نیاز، اقدامات خود را اولویتبندی کنید. همچنین FMEA را باید به عنوان یک سند زنده هم تلقی کرد. به این صورت که با افزایش آگاهی شما در مورد خرابیهای مختلف در تاسیسات خود و نحوه اصلاح و برطرفکردن آنها، FMEA شما نیز برای انعکاس تغییرات رخ داده اصلاح خواهد شد. به همین دلیل است که حلقه FRACAS همیشه به این مرحله باز میگردد.

بیشتر بخوانید: راهنمای کامل انتخاب استراتژی مناسب نگهداری و تعمیرات

۲. ایجاد کد خرابی

تولید کد خرابی گام دوم در سیستم FRACAS

کدهای خرابی مسایل و مشکلات تجهیزات را در قالب یک توصیفگر بسیار کوتاه بیان میکنند. توصیفگری که قطعهٔ تجهیز، نقص و علت آن را در خود دارد. به عنوان مثال، کد خرابی برای یک نوار نقالهٔ سرعت متغیر ممکن است به صورت زیر باشد: بلبرینگ، فرسایش، عدم روانکاری.

این چند نکتهٔ مهم در خصوص کدهای خرابی را همیشه در نظر داشته باشید:

- دقت کنید که هر قطعه یک قاعدهٔ نامگذاری متمایز داشته باشد. اگر دو جزء مشابه با هم اشتباه گرفته شوند، میتواند منجر به مشکلات بزرگتری شود.

- عیوب و نقصها را طبقهبندی کنید، تا همه چیز را ساده اما واضح نگه دارید (به عنوان مثال بر اساس وضعیت، مثل ساییدگی، داغشدگی و غیره)

- اگر میخواهید از کدهای از پیش بارگزاریشده در یک نرم افزار نگهداری و تعمیرات استفاده میکنید، تنها رایجترین آنها را بکار ببرید. وجود کدهای متعدد (بیش از ۱۰ مورد) تکنسینها را به جای اینکه وقت خود را صرف پیدا کردن کد مناسب کنند، به سمت گزینه «دیگری» سوق میدهد.

- از تحلیل حالات خرابی و اثرات آن یا FMEA خود برای ایجاد یک لیست اولیه از کدهای خرابی کلیدی استفاده کنید و این لیست را به تایید تکنیسینهای خود برسانید.

ردیابی و بررسی کدهای خرابی به شما کمک میکند روند خرابی را در طول زمان مشاهده کنید. همچنین به شما این امکان را میدهد که مشخص کنید کدام یک از خرابیها تکرار بیشتری داشتهاند و باعث زیان بیشتری برای سازمان شما شدهاند؛ تا به وسیلهٔ آن بتوانید برنامهای برای اولویتبندی و رفع مشکلات آنها تهیه کنید.

۳. تحلیل دستورکارها

تحلیل دستورکارها

وجود یک خرابی، مایه رنجش است. اما رخ دادن چندین نوع خرابی مشابه، روندی است که برای تیم شما هزینه زیادی در بر دارد، برنامهٔ نگهداشت شما را مختل میکند، و شما را در توقف تولید مقصر جلوه خواهد داد. تجزیه و تحلیل دستورکارها مرحلهای در حلقه FRACAS است که به شما کمک میکند این روندها را شناسایی کرده و آنها را حل کنید.

یکی از سادهترین راهها برای تجزیه و تحلیل دادههای خرابی در دستورکارها، بررسی کدهای خطا و فراوانی آنها در یادداشتهای تکمیل کار است. به عنوان مثال، فرض کنید چهار قطعه از تجهیزی مشابه وجود داشته باشد که در طول شش ماه گذشته در مجموع ۱۲ خرابی را پشت سر گذاشته باشد. از آنجا که این تجهیزات و ماشینآلات پول ساز هستند و زمان زیادی هم طول میکشد تا تعمیر شوند، نرخ خرابی از وضعیت قابل تحمل خارج میشود.

وقتی شما به این خرابیها نگاه میکنید، میبینید که رایجترین کد خرابی (۱۰ مورد از ۱۲ مورد) مربوط به گیرپاژ بلبرینگ به خاطر ناترازی آن است. حالا شما میدانید که روی چه مشکلی باید تمرکز کنید. همچنین شما یک پایه و اساسی برای اندازهگیری واکنش خود در برابر آن دارید. اگر موارد این خرابی در شش ماه آینده به دو یا سه مورد کاهش یابد، نشان میدهد که هر کاری که در این مدت انجام دادهاید مثمر ثمر بوده است.

۴. تحلیل علل ریشهای

تحلیل علل ریشهای

تحلیل علل ریشهای یا RCA یک ابزار عیبیابی نیست؛ بلکه ابزاری است که میتوان به وسیلهٔ آن از فرایند عیبیابی خلق ارزش کرد. شما و تیمتان بدون استفاده از تحلیل علل ریشهای هم میتوانید ناترازی بلبرینگ را برطرف کنید اما در این صورت مجبور خواهید شد که بیش از یکبار آن را تعمیر کنید. و این به معنی صرف زمان، بودجه و قطعات بیشتر است.

سیستم FRACAS تنها زمانی ارزشمند است که به بهبودهای طولانیمدت منجر شود تا باعث صرفهجویی در هزینههای شما و بازگرداندن برنامهٔ نگهداشت شما به جدول زمانیتان شود. این چیزی است که باید از تحلیل علل ریشهای RCA انتظار داشت.

در ادامه با استفاده از همان مثال ناترازی بلبرینگ از چگونگی بکارگیری یک RCA در سیستم FRACAS صحبت میکنیم:

- ۱. چرا بلبرینگ ناتراز شده است؟ چون شفت ناتراز بوده است.

- ۲. چرا شفت ناتراز شده است؟ چون ماشین به شکل نامناسبی مونتاژ شده بود.

- ۳. چرا ماشین به طور نامناسب مونتاژ شده است؟ چون تکنیسینها با عجله این ماشین را مونتاژ کردهاند.

- ۴. چرا تکنسین برای مونتاژ ماشین عجله به خرج دادهاند؟ چون وقت کافی برای این کار به آنها داده نشده بود.

- ۵. چرا زمان کافی برای این کار به تکنیسینها اختصاص داده نشده بود؟ چون مهلت برای فعالیتهای معمول و روتین نگهداشت قبل از تولید بسیار کم بوده است.

تیبوت میگوید: «مهمترین چیزی که هنگام انجام تحلیل علل ریشهای باید به خاطر داشته باشید این است که به نتیجهگیری نپردازید و تحقیقات خود را متوقف نکنید.»

او همچنین میگوید: «راحت است که فرض کنیم که علت سادهای، دلیل شکست و خرابی تجهیز است. به همین دلیل است که شما به مجموعه متنوعی از افراد برای مشارکت در تحلیل علل ریشهای نیاز دارید تا نقطه نظرات و ایدههای متفاوت را بشنوید، و از فرضیهسازیهای آلوده به سادهاندیشی اجتناب کنید.»

بیشتر بخوانید: ۵ اشتباه رایج در انتخاب نرم افزار نگهداری و تعمیرات

۵. تنظیم استراتژی

تنظیم استراتژی

با وجود تمام نظراتی که شما طی اجرای حلقه FRACAS جمع میکنید اگر کاری عملی در مورد آنها انجام ندهید چیز زیادی به دست نخواهید آورد. عمل کردن همیشه مترادف اعمال تغییراتی عظیم نیست. اقدامات شما میتواند به کوچکی اضافه کردن دستورالعملهایی خاص برای انجام روانکاریها در دستورکارها باشد. با این وجود اما گاهی اوقات به تنظیماتی بزرگ مثل استخدام یک پیمانکار برای انجام وظایف تخصصی، که تیم شما برای آنها آموزش ندیده است، نیاز است.

در حالی که هر پاسخی به هر مشکلی متفاوت خواهد بود اما استراتژیهای مشترکی وجود دارند که به شما در اصلاح و جلوگیری از خرابی در بلندمدت کمک میکنند:

مشارکت تکنسینها در این فرایند: تکنسینها ممکن است راهحلهایی را ارائه دهند که شما به آن فکر نکرده نباشید. دقیقاً به آنها بگویید که چرا تغییری را اعمال میکنید و این تغییر چه منافعی را برای آنها خواهد داشت. این اتفاق باعث افزایش میزان پذیرش و تعهد میشود. نتایج تغییر را به آنها نشان دهید. اگر یک فرایندِ تغییر یافته منجر به کاهش ۴۰ درصدی تماس با تکنیسینها پس از ساعت کار معمول شده است، همین نتیجه را به آنها اطلاع دهید. با این کار شما قدردانی از کار آنها را به نمایش گذاشتهاید و احتمال پذیرش نسبت به تغییرات آینده را بیشتر خواهید کرد.

نتایج را کنترل و بررسی کنید: با کنترل نتایج اگر یک استراتژی کار نکرد، میتوانید خیلی زود این موضوع را متوجه شوید و استراتژی خود را تا رسیدن به یک طرح مطلوب چکشکاری کنید یا تغییر دهید. مراقب اثر دومینووار باشید. ممکن است تغییری در یک حوزه از عملیات شما خوب باشد، اما در حوزهٔ دیگری جواب ندهد.

با تغییرات کوچک شروع کنید و به آرامی گسترش دهید: اگر تغییرات بزرگی لازم است، همهٔ این تغییرات را در یک زمان انجام ندهید. بر روی بخشی از یک تغییر کلی تمرکز کنید. به عنوان مثال، اگر در حال تلاش برای گرفتن چند ساعت اضافی برای نگهداری و تعمیرات تجهیزات (به قیمت از دست رفتن تولید) هستید، این کار را از یک ماشین شروع کنید. حرکت گام به گام نه تنها اجرای برنامه شما آسانتر خواهد کرد، بلکه به افراد فرصت میدهد تا خود را با تغییر تطبیق دهند.

بستن حلقه FRACAS

بعد از تنظیم استراتژی، حلقه FRACAS دوباره شروع میشود. در ادامه به چند روش برای چرخه کامل استراتژی اشاره میکنیم تا بتوانید به پیدا کردن و اصلاح خرابی ادامه دهید:

بهروزرسانی تحلیل حالات خرابی و اثرات آن یا FMEA برای انعکاس هر گونه خرابی جدید کشف شده و تاثیر تغییراتی که ایجاد کردهاید. شاید یک خرابی کمتر اتفاق میافتد یا یک روش جدید برای رسیدگی به یک خرابی خاص براساس کار FRACAS شما وجود داشته باشد.

از کدهای خرابی خود بازرسی به عمل بیاورید. هر کد خرابی جدید و مشترکی که کشف کردهاید را اضافه کنید و هر کدی که در حال حاضر فراوانی کمتری دارد را حذف کنید. اطمینان حاصل کنید که کدهایی که دارید هنوز هم مرتبط، واضح و مفید هستند.

گزارشهایی برای پیگیری و پایش تاثیر تغییراتی که ایجاد کردهاید، تهیه کنید. آیا خرابی کمتر در زمینههایی که به آنها اشاره کردهاید اتفاق افتاده است؟ این موضوع در مورد هزینهها، برنامهریزی، و غیره به چه صورت است؟