شاخص TEEP یا مجموع عملکرد موثر تجهیزات چیست؟

به عنوان مدیر یک واحد صنعتی – تولیدی، شما همیشه به دنبال راههای جدیدی برای بهبود عملکرد تجهیزات هستید. برای این کار غریزه شما را رهنمون شاخص OEE (اثربخشی کلی تجهیزات) میکند اما شاخصهای دیگری نیز وجود دارند که باید با جدیت آنها را نیز در نظر داشته باشید. شاخص «مجموع عملکرد موثر تجهیزات» یا TEEP یکی از از این شاخصهای مهم در بهبود عملکرد تجهیزات است.

در این مقاله نگاهی دقیقتر به شاخص TEEP میکنیم و از چیستی آن، نحوهٔ محاسبه، نحوهٔ بکارگیری و ارتباط آن با سایر شاخصهای همرده مانند شاخصهای OEE و OOE (اثربخشی کلی عملیات) صحبت میکنیم.

فهرست مطالب

شاخص TEEP چیست؟

مجموع عملکرد موثر تجهیزات (TEEP) یکی از چندین شاخصی است که برای سنجش بهرهوری تولید استفاده میشود. در حالی که این شاخص کامل تئوری است اما میتواند شاخص بسیار مفیدی برای پشتیبانی و حمایت از تصمیمگیریهای استراتژیک توسط سطح مدیریت ارشدی باشد که به دنبال بهبود کارایی عملیاتی است.

مقایسه شاخص TEEP با سایر شاخصهای عملکردی

شاخص TEEP در کنار دو شاخص «اثربخشی کلی تجهیزات» (OEE) و «اثربخشی کلی عملیات» (OOE) یکی از سه شاخص کلیدی مورد استفاده برای بهبود تولید است.

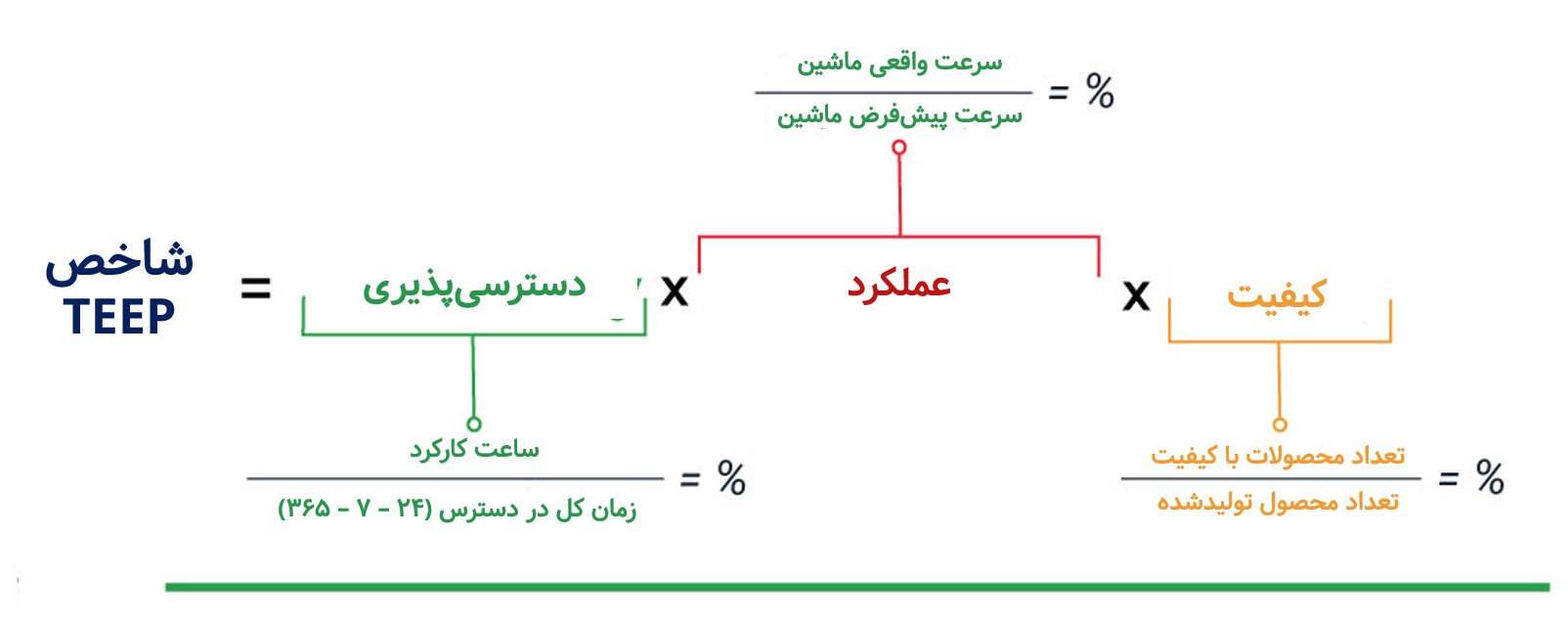

همه آنها با ضرب سه عامل یکسان محاسبه می شوند: دسترسیپذیری تجهیز، عملکرد و کیفیت آن. تنها تفاوت در نحوه اندازهگیری/محاسبهٔ این شاخصهای عددی «دسترسیپذیری» است.

شما میتوانید این سه شاخص را مثل سه عروسک روسی در نظر بگیرید. عروسکهایی که باز میشوند و درون آنها یک عروسک دیگری است.

شاخص TEEP بیرونیترین عروسک است که بینشی استراتژیک در مورد کارآمدترین شکل استفاده از داراییهای فیزیکی سازمان ارائه میدهد. شاخص OOE یا اثربخشی کلی تجهیزات در داخل شاخص TEEP قرار دارد و به عنوان یک شاخص تاکتیکی برای سنجش کارایی واحد صنعتی – تولیدی ما عمل میکند. شاخص OEE به عنوان شاخصی خالص از عملکرد عملیاتی تجهیز در برابر در دسترس بودن تجهیزات در مرکز قرار دارد.

مقایسه شاخصهای TEEP، OEE، OOE

در ادامه به طور جداگانه نگاهی اجمالی به هر یک از این شاخصها میاندازیم تا بفهمیم نحوهٔ ارتباط با آنها چگونه است و هر کدام از آنها در مورد عملکرد سازمان شما چه چیزی میتواند به شما بگوید.

شاخص اثربخشی کلی تجهیزات – شاخص OEE

شاخص OEE درصد – زمانی را نشان میدهد که طی آن یک ماشین در مقایسه با دردسترس بودن برنامهریزیشدهٔ آن به درستی کار میکند.

یک تمایز کلیدی در محاسبه شاخص OEE این است که تنها شامل خرابیها و توقفهای برنامهریزیشده برای راهاندازی یا تنظیم تجهیز میشود که بر عملکرد تولید تأثیر میگذارد. زمانهایی را که تجهیز به دلایل دیگر از مدار فعالیت خارج است، مانند نگهداری و تعمیرات برنامهریزیشده، درخواست توقف برای آموزش، یا اعتصاب کارگران، در نظر نمیگیرد.

شاخص OEE شاخصی خالص برای سنجش اثربخشی عملیاتی است که از در دسترس بودن تولید واقعی به عنوان اصل و اساس خود استفاده میکند.

شاخص اثربخشی کلی عملیات (OOE)

شاخص OOE تمرکزی کمی گستردهتر از شاخص OEE دارد.

در شاخص OOE، اگر تجهیزات به هر دلیلی (برنامه ریزی شده یا غیر برنامه ریزی شده) متوقف شده باشند، بر عملکرد عملیاتی تأثیر میگذارد. با در نظر گرفتن نمونههای قبلی که ذکر شد مثل انجام نگهداری و تعمیرات بابرنامه، جلسات آموزشی یا اعتصابات کارکنان، همه آنها بر شاخص عملکرد OOE تأثیر خواهند گذاشت.

شاخص OOE یک شاخص تاکتیکی است که عملکرد عملیاتی را در برابر کل زمانی که تجهیزات برای فعالیت برنامهریزی شدهاند، اندازهگیری میکند.

شاخص مجموع عملکرد موثر تجهیزات – شاخص TEEP

شاخص TEEP گستردگی بیشتری از شاخص قبلی دارد، تا عملکرد تولید را در مقایسه با پایه و اساسی به نام عملیات مداوم، که ۲۴ ساعت شبانهروز، هفت روز هفته و در تمام طول سال است را مورد سنجش قرار دهد.

توقف تجهیز به هر دلیلی، مانند توقف فعالیت کارخانه در طول شب یا تعطیلات آخر هفته، بر مولفه در دسترس بودن تأثیر می گذارد و درصد نهایی شاخص TEEP را کاهش میدهد.

شاخص TEEP شاخص استراتژیکتری نسبت به شاخصهای OEE و OOE است که بینش و آگاهیای در مورد ظرفیت کل تولید موجود در واحد صنعتی – تولیدی و اثربخشی بهرهبرداری از داراییهای فیزیکی ارائه میدهد.

مقایسه شاخص TEEP با شاخص OOE و شاخص OEE

اگر توضیحات تا این جا کمی بیش از حد انتزاعی بوده، تصویر زیر احتمالا میتواند ابهامات شما را برطرف سازد.

در نمودار بالا، به وضوح میتوانید ببینید که چگونه مولفه در دسترس بودن در سه شاخص مختلفی که از آنها صحبت شد متفاوت است. درک این تفاوتهای ظریف قبل از ایجاد تغییرات قابل توجه در در عملیاتهای داخلی سازمان بسیار مهم است.

فرمول محاسبهٔ شاخص مجموع عملکرد موثر تجهیزات TEEP و مثالی برای آن

هنگامی که مدیران به دنبال درک و شناخت از نقاطی هستند که ممکن است ظرفیت تولید را افزایش دهند، شاخص TEEP بینش مفیدی را در مورد میزان استفاده کارآمد از تجهیزات و منابع فعلی به آنها ارائه میدهد.

بیایید با مثالی جلو برویم که میتوانیم از آن به عنوان مرجع استفاده کنیم.

با فرض سه ماه برای دورهٔ سنجش، مثلاً از مرداد تا آبان، کل زمان تقویمی موجود برای تولید ۲۲۰۸ ساعت (۹۲ روز ضرب در ۲۴ ساعت) خواهد بود. اگر خط تولید به مدت ۲۲۰۸ ساعت در آن دوره با کیفیت مناسب کار کند، شاخص TEEP ۱۰۰ درصدی خواهیم داشت.

با این حال، مرکز تولیدی ما تنها دو شیفت هشت ساعته را بر اساس پنج روز کاری در هفته فعال است، که به طور قابل توجهی زمان کار را کاهش میدهد. از این رو، زمان تولید برنامه ریزی شده ما به راحتی قابل محاسبه است.

زمان تولید برنامه ریزی شده = ۱۶ ساعت x ۹۲ روز x (5/7) روز کاری در هفته

زمان تولید برنامه ریزی شده = ۱۴۷۲ x ۰.۷۲

زمان تولید برنامه ریزی شده = ۱۰۵۱ ساعت

بنابراین، بهترین شاخص TEEP که میتوانیم به آن امیدوار باشیم، اگر همه چیز به خوبی پیش رود، ۴۸ درصد است (۱۰۵۱ ساعت زمان برنامهریزی شده، تقسیم بر ۲۲۰۸ و ضرب در ۱۰۰ برای بدست آوردن درصد). این ۴۸% رقم در دسترس بودن است که ما در محاسبات نهایی خود استفاده خواهیم کرد.

متاسفانه اما همه چیز به خوبی و تمام و کمال پیش نمیرود. واحد تولیدی ما گاهی اوقات خرابی تجهیزات را تجربه میکند. همراه با زمان تعمیرات و نگهداری، ما به میانگین زمان خرابی ۲٫۹ ساعت در روز میرسیم. بنابراین، عملکرد ما ۸۲٪ است (۱۳٫۱ ساعت تقسیم بر ۱۶ و ضرب در ۱۰۰).

در نهایت، در حالی که کیفیت محصول خوب است، اما ۱۰۰٪ نیست. در طول سه ماه، کارخانه با کاهش کیفیت مواجه شده و کیفیت محصول به طور متوسط ۹۱٪ بوده است و برخی از محصولات نیاز به بازیابی داشتهاند.

اگر فرمول TEEP را با استفاده از این اعداد محاسبه کنیم…

فرمول شاخص TEEP

شاخص TEEP = در دسترس بودن x عملکرد x کیفیت

شاخص TEEP = ۰.۴۸ x ۰.۸۲ x ۰.۹۱

شاخص TEEP = ۳۶ درصد

… شاخص TEEP در فاصلهٔ ماههای مرداد تا آبان ۳۶٪ بوده است.

استفاده از شاخص TEEP برای بهبود کارایی عملیاتی

مثال بالا چندین زمینه از حوزههای بهبود در دسترس را به مدیری که مایل به افزایش بازده تولید است، نشان میدهد. از جمله:

- اضافه کردن شیفتی در آخر هفته

- اضافه کردن شیفتهای اضافه کاری در طول هفته

- هدف قرار دادن علت خرابی بیش از حد

- ررسی بهبود کیفیت

- …

ممکن است نگهداری و تعمیرات برنامهریزی شده دلیلی برای توقف تجهیز باشد.

در این مورد، یک راهحل ممکن است برنامهریزی زمان توقف برنامهریزیشده در تعطیلات آخر هفته، زمانی که تجهیزات به صورت بابرنامه متوقف هستند، باشد، که تأثیر آن بر زمان آمادهبهکاری یا آپتایم تجهیز را کاهش میدهد. با این حال باید توجه داشت که این امر هزینه نگهداری و تعمیرات را افزایش میدهد.

از سوی دیگر، این هزینهها احتمالاً با افزایش عملکرد جبران میشوند و در نتیجه میزان تولید بیشتر، افزایش درآمد و نتیجه بهتر میشود.

شاخص TEEP یک نمای کلی از عملکرد واقعی واحد تولیدی در مقابل ظرفیت و پتانسیل آن را امکان پذیر میکند. با در بر گرفتن تمام جنبههای کسب و کار، یک مدیر میتواند:

- به عمق مسائل عملیاتی که بر شاخصها تاثیر میگذارند، مانند تغییرات شیفتهای ناکارآمد یا زمانهای بیش از حدی که به نظافت ماشینالات و تجهیزات اختصاص داده میشود، بپردازد.

- اقدامات تاکتیکی مانند برنام ریزی مجدد نگهداری و تعمیرات بابرنامه یا تنظیم چرخه عمر تجهیزات را مرور کنید تا با استفاده از منابعی که به راحتی در دسترس هستند، زمان موجود برای فرایند تولید را به حداکثر برسانید.

- مسائل استراتژیک، از جمله شیفتهای اضافی، خرید تجهیزات اضافی، تجهیزات کاملاً جدید، یا افزایش تعداد کارکنان را در نظر بگیرید.

دیدگاهی جامع از عملیات تولیدی شما

راه اندازی یک واحد تولیدی عملیاتی پیچیده است. و برای این کار شما باید روی مسائل عملیاتی روزمره تمرکز کنید.

با این حال، تولید نیز دارایی و منابع است. مهم است که به طور دورهای یک بررسی منطقی انجام دهید. شما باید یک قدم به عقب برگردید و بررسی کنید که کسب وکار تا چه حد از این داراییها و منابع استفاده میکند.

هنگامی که یک مدیر به دنبال افزایش ظرفیت تولید، چه بر روی محصولات موجود و چه برای پذیرش مشتریان جدید است، تجزیه و تحلیل شاخص TEEP برای درک اینکه کجا ممکن است چنین ظرفیتی را به دست آورد – مقرون به صرفه ترین و مفیدترین روش است.

مزایا و منافع حاصل از استفاده از شاخصهای اثربخشی تجهیزات چیست؟

دسترسیپذیری، عملکرد و کیفیت همگی به استراتژی و عملکرد سازمان در نگهداری و تعمیرات مرتبط هستند؛ عاملی که شاخص OEE را به یک ابزار بسیار مفید برای بهبود عملیات شما تبدیل میکند. انجام تجزیه و تحلیلهای مختلف بر روی نتایج شاخص OEE و پیدا کردن راههایی برای بهبود آن به شما کمک میکند تا با اتصال نقاط بین عملکرد تجهیز و فعالیتهای نگهداری و تعمیرات، نقاطی که فرصت بهبود و پیشرفت دارند را کشف کنید.

تقویت برنامهٔ نگهداری و تعمیرات پیشگیرانه

بررسی و کنترل مداوم شاخص اثربخشی کلی تجهیزات به شما این امکان را میدهد که ببینید چه زمانی و کجا روشهای نگهداری و تعمیرات ضعیفتان یک اثر فاجعهبار دومینووار ایجاد میکند. تکیهٔ بیش از حد بر نگهداری و تعمیرات واکنشی منجر به خرابی بیشتر تجهیزات (کاهش دسترسیپذیری) میشود و در ادامه این خرابیها باعث توقف تولید محصول (تضعیف عملکرد) و افزایش احتمالی نقص و ایراد در محصول (کاهش کیفیت) خواهد شد. زمانی که متوجه شویم نقاط ضعف برنامه نگهداری و تعمیرات پیشگیرانهٔ ما چه نقاطی هستند، اقدام به بهبود شاخص OEE میکنیم و در این صورت حل مشکلات بسیار آسانتر خواهد شد.

برای اینکه شاخص اثربخشی کلی تجهیزات به ۱۰۰ درصد برسد؛ سازمان شما باید محصولاتی عالی، با بیشترین سرعت ممکن و بدون توقف برنامهریزی نشده در تجهیزات تولید کند. دستیابی به این هدف تقریبا غیرممکن است.

هدف قرار دادن ناکارآمدیها و حذف آنها

نت پیشگیرانه به تنهایی نمیتواند تضمینکنندهٔ عملکرد بهتر تجهیزات باشد. ممکن است شما تمام دستورکارهای برنامه نت پیشگیرانه را مو به مو اجرا کنید؛ اما اگر این دستورکارها دربردارندهٔ وظایف درست، اجرا توسط کارشناسان و تکنیسین های آموزش دیده، با ابزارهایی درست و منطبق بر یک جدول زمانی دقیق و صحیح نباشند؛ دیگر اهمیتی ندارد تا چه اندازه برنامهٔ نت پیشگیرانه به صورت دقیق اجرا شود.

اندازهگیری شاخص اثربخشی کلی تجهیزات آشکار میکند که آیا هر یک از این عوامل خارج از استانداردها و محدودهٔ خود عمل می کنند یا خیر؛ و بر اساس نتایج و تحلیل این شاخص میتوانید به اصلاح نقاط ضعف در این سه حوزه بپردازید.

اگر دسترسیپذیری، کیفیت، یا عملکرد یک تجهیز کمتر از نتایج مورد انتظار است، احتمالا زمان آن رسیده است که برنامهٔ نت پیشگیرانهٔ خود دربارهٔ آن تجهیز را مورد بررسی قرار داده و در صورت لزوم تغییراتی در آن ایجاد کنید. این کار تضمین میکند که کارها سریعتر و درستتر انجام شوند.

کاهش علل رایج خرابی تجهیزات

شاخص اثربخشی کلی تجهیزات می تواند به شما در از بین بردن مشکلاتی که سازمان شما را به چالش انداختهاند، کمک کند. این مشکلات که از آنها معمولاً تحت عنوان شش زیان عظیم یاد میشود عبارتند از: خرابی تجهیزات، زمان تنظیم و راهاندازی تجهیز، اتلاف وقت و توقفات جزئی، کاهش سرعت، نقصهای تولید، و نقصهای راهاندازی.

ممکن است از وجود مشکلی در محصول خود باخبر باشید؛ اما دربارهٔ ماهیت مشکل، میزان خسارتهای برآمده از آن مشکل و شیوهٔ حل آن مطمئن نباشید. نگاه کردن به سه عامل دسترسیپذیری، کیفیت و عملکرد در شاخص OEE به شما این امکان را میدهد که متوجه شوید کدام یک از شش عنصر زیانبار عظیم بیشترین تاثیر را بر عملکرد شما دارند، و قدمهای لازم برای رسیدگی به آن ها را بردارید.