آنالیز ارتعاشات به شما کمک میکند تا با استفاده از دادههای ارتعاش، مسائل و مشکلات موجود در قطعه یا تجهیز را تشخیص دهید و آنها را پایش کنید. در این مقاله ضمن بررسی چیستی آنالیز ارتعاش به روشهای آنالیز ارتعاش، ابزارها و تکنیکهای آن، روشهای سنجش و آنالیز ارتعاش و موارد دیگر خواهیم پرداخت.

فهرست مطالب

آنالیز ارتعاشات چیست؟

آنالیز ارتعاشات به عنوان فرایندی برای اندازهگیری سطوح و فرکانسهای ارتعاش ماشینآلات و استفاده از این اطلاعات برای تحلیل سلامت ماشینها و اجزای آنها شناخته میشود. در حالی که مفاهیم موجود و فرمولهای مورد استفاده برای محاسبه اشکال مختلف ارتعاش ممکن است پدیدههایی پیچیده باشند، اما همه چیز با استفاده از یک شتاب سنج برای اندازهگیری ارتعاش شروع میشود. زمانی که جزئی از یک ماشین یا تجهیز کار میکند، ارتعاش ایجاد میکند. و شتاب سنج متصل به دستگاه سیگنال ولتاژی تولید میکند که نشاندهندهٔ میزان ارتعاش و فرکانس ارتعاشی است که دستگاه تولید میکند، معمولاً چند بار در ثانیه یا دقیقه است که ارتعاش رخ میدهد.

تمام دادههای جمعآوریشده از شتابسنج مستقیماً به یک سیستم جمعآوری داده (نرمافزار) میرود، که سیگنال را به صورت نسبت دامنه به زمان (معروف به شکل موج زمان)، نسبت دامنه به فرکانس (معروف به تبدیل فوریه سریع fast Fourier transform یا FFT) یا هر دو ثبت میکند. همه این دادهها توسط الگوریتمهای کامپیوتری تجزیه و تحلیل میشوند، و در ادامه یک بار دیگر توسط مهندسان یا تحلیلگران آموزشدیدهٔ مبحث ارتعاش برای تعیین سلامت دستگاه و شناسایی مشکلات احتمالی قریبالوقوع مانند شلی، عدم تعادل، ناترازی، مشکلات روانکاری و موارد دیگر تجزیه و تحلیل میشوند. آنالیز ارتعاشات میتواند مشکلاتی مانند زیر را شناسایی کند:

- عدم تعادل

- خرابیهای یاتاقانها

- لقی مکانیکی

- ناهمترازی

- رزونانس و فرکانسهای طبیعی

- خطاهای موتور الکتریکی

- خمیدگی شفتها

- خرابیهای گیربکس

- وجود فضای خالی یا حباب (کاویتاسیون cavitation یا حفرهزایی) در پمپها

- وجود سرعتهای بحرانی

موسسهٔ VibrAlign به عنوان مرکزی معتبر در توزیع و ارائه آموزشهای نگهداشت از مثال یک فن صنعتی، برداشتن تیغه فن و راهاندازی آن برای توضیح آنالیز ارتعاشان استفاده میکند. همانطور که انتظار میرفت، فن به دلیل بالانس نبودن چرخ فن میلرزد. این نیروی نامتعادل در هر چرخش فن یک بار رخ میدهد. مثال دیگر میتواند یک شیار آسیب دیده یاتاقانی باشد که باعث میشود یک غلتک یاتاقان هر بار که با تراشه تماس پیدا میکند لرزش ایجاد کند (شبیه به چالهای در بزرگراه). اگر سه غلتک یاتاقان در هر دور به تراشه برخورد کنند، باید سیگنال لرزشی سه برابر سرعت کار فن را مشاهده کرد.

متدولوژیهای آنالیز ارتعاشات

در حالی که شتابسنجها هنوز رایجترین ابزار مورداستفاده برای جمعآوری دادههای ارتعاش هستن اما با ظهور فناوریهای مدرن و وجود حسگرهای پیشرفته امروزه امکان استفاده از حسگرهای لیزری غیرتماسی و پرسرعت برای سنجش ارتعاش فراهم شده است که میتوانند مشکلاتی را که شتابسنجها نمیتوانند متوجه آنها شوند را تشخیص دهند. این امر امکان تجزیه و تحلیل دقیقتر و موضعیتر را فراهم میکند و روشهای بیشتر و بهتری را برای آنالیز ارتعاشات معرفی میکند. آنالیز ارتعاش به طور کلی به چهار اصل یا روش تقسیم میشود که هر روش اطلاعات خاصی در مورد شرایط کاری و ویژگیهای قطعات مرتعش را در اختیار کاربران قرار میدهد:

۱. حوزهٔ زمانی

وقتی که یک سیگنال ارتعاشی از مبدل (دستگاهی که یک مقدار فیزیکی را به سیگنال الکتریکی تبدیل میکند) دریافت میشود و روی صفحه یک اسیلوسکوپ یا نوساننگار (دستگاهی الکترونیکی برای مشاهده شکل موج سیگنالها (ولتاژ) است.) نمایش داده میشود، به آن شکل موج میگویند. این سیگنال در حوزهٔ زمان میگنجد. دامنه زمان بر حسب زمان ترسیم شده است. در حالی که اکثر مشکلات ارتعاش ماشین با استفاده از تحلیل طیف تشخیص داده میشوند، برخی از انواع آن به راحتی در شکل موج حوزهٔ زمانی قابل تشخیص هستند.

۲. حوزه فرکانس

هنگامی که شکل موجی زمانی که قبلاً مورد بحث قرار گرفت، مورد آنالیز طیف قرار میگیرد، نتیجه نهایی تصویری از فرکانس به نسبت دامنه نوسان است که به عنوان طیف شناخته میشود. طیف در حوزه فرکانس مانند ارتعاش در حوزه زمان است. بیشتر آنالیزهای عمیق ارتعاشات ماشین آلات در حوزه فرکانس یا با استفاده از تحلیل طیف انجام میشوند.

۳. دامنه مشترک (Joint domain)

از آنجایی که سیگنالهای ارتعاش با زمان تغییر میکنند، محاسبه بیش از یک طیف به طور همزمان میتواند امر مفیدی باشد. برای انجام این کار، میتوان از یک تکنیک زمان مشترک (joint time) به نام Gabor-Wigner-Wavelet (موجک گابور وینگر) استفاده کرد. این تکنیک برای محاسبه تغییرات تبدیل فوریه سریع (TFT) که در ادامه به آن پرداختهایم؛ از جمله تبدیل فوریه کوتاه مدت (STFT) استفاده میشود.

۴. آنالیز مودال (Modal analysis)

متدولوژی آنالیز مودال توابع پاسخ فرکانسی اندازهگیریشده یک قطعه از ماشین را میگیرد و آنها را در یک مدل کامپیوتری قرار میدهد. مدل کامپیوتری با تجسمبخشی تمام حالتهای مختلف ارتعاش را نمایش میدهد. این مدل را میتوان با اضافه کردن یا حذف مواردی مانند جرم یا سختی تنظیم کرد تا اثرات آن را مشاهده کرد.

خارج از این چهار متدولوژی اساسی، اشکال متعددی از آنالیز، محاسبات و الگوریتمهای مورد استفاده برای تعیین جنبههای مختلف تحلیل ارتعاشات وجود دارد که شامل موارد زیر است:

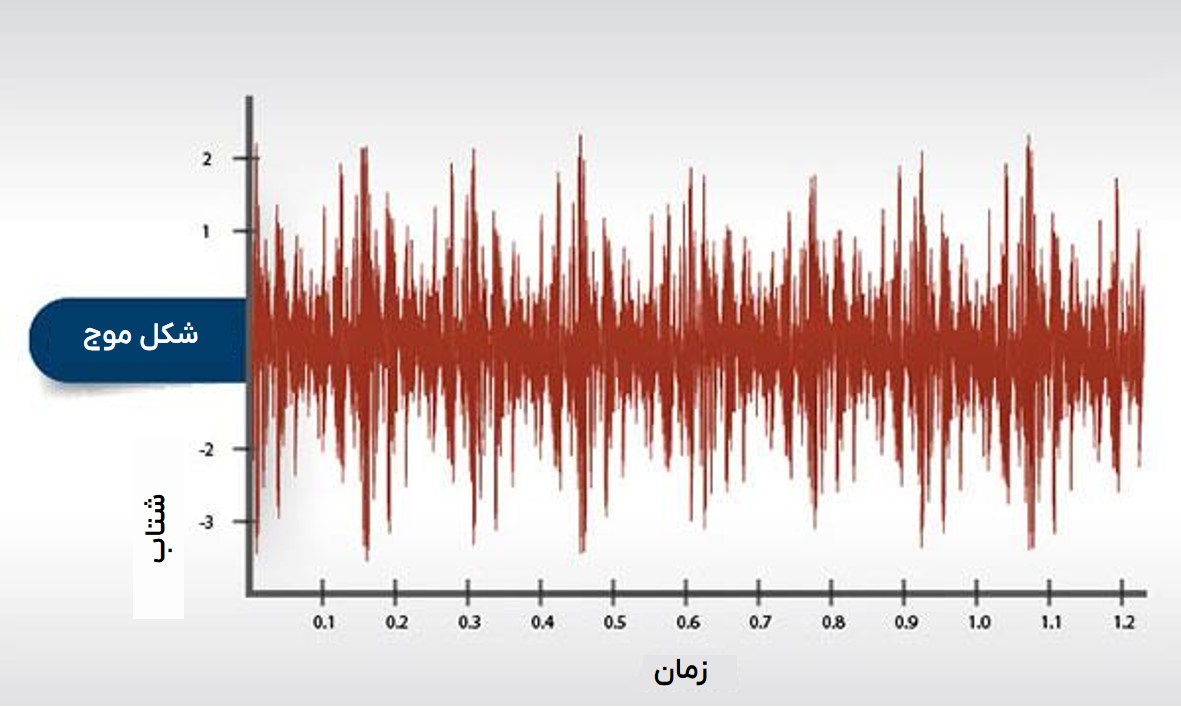

الف) شکل موج زمانی

در شکل موج زمانی شتاب را در نسبت با زمان نمایش داده میشود که به صورت نمودار زیر است. شکلهای موج زمان، نمونهای از ارتعاش خام را در یک بازهٔ زمانی کوتاه نشان میدهد، و سرنخهایی را از وضعیت ماشینآلات پدیدار میکند که احتمالاً همیشه در طیف فرکانس مشخص نیستند. استفاده از سیگنالهای ارتعاشی به شکل موج زمانی به عنوان ابزاری برای آنالیز ارتعاش با استفاده از FFT شناخته میشوند.

آنالیز ارتعاشات موج زمانی

ب) تکنیک FFT یا تبدیل فوریه سریع

تکنیک FFT به عنوان الگوریتمی برای محاسبه طیفی از شکل موج زمانی تعریف میشود. به عبارت دیگر، FFT محاسباتی است که با هدف تجزیه یک سیگنال به تمام فرکانسهای آن انجام میپذیرد. اگر حوزهٔ زمان و حوزه فرکانس مورد بحث در بالا را به خاطر بیاورید، FFT سیگنالی را از حوزه زمان به حوزه فرکانس تبدیل میکند. تکنیک FFT یا تبدیل فوریه سریع اغلب برای تشخیص عیوب ماشینآلات و تجهیزات مانند ناترازی یا عدم تعادل استفاده میشود.

پ) اندازهگیری زاویه فاز

در مبحث آنالیز ارتعاشات، مفهوم فاز به یک اختلاف زمانی نسبی بین دو سیگنال اشاره دارد که با واحد زاویه نسبت به زمان اندازهگیری میشود. این تکنیک فقط در صورتی کار میکند که دو سیگنال مورد مقایسه، فرکانس یکسانی داشته باشند. اندازهگیری فاز همراه با روش FFT برای رمزگشایی عیوبی از تجهیزات و دستگاهها مانند شل بودن قطعات، ناترازیها و عدم تعادل استفاده میشود.

ت) آنالیز فرمان (Order Analysis)

آنالیز فرمان یا Order Analysis نوعی از آنالیز به روش FFT است که بیشتر برای تعیین میزان ارتعاشات ماشینها با دورهای متغیر در دقیقه (RPM) استفاده میشود. به عبارت دیگر، آنالیز سفارش، تحلیل فرکانسی است که در آن محور فرکانس طیف به جای هرتز، به صورت RPM نشان داده میشود. اصطلاح «فرمانها یا Orders» به فرکانسی اطلاق میشود که مضربی از سرعت چرخش مرجع است. به عنوان مثال، اگر یک سیگنال ارتعاشی دو برابر فرکانس چرخش موتور باشد، فرمان یا Order در اینجا دو است.

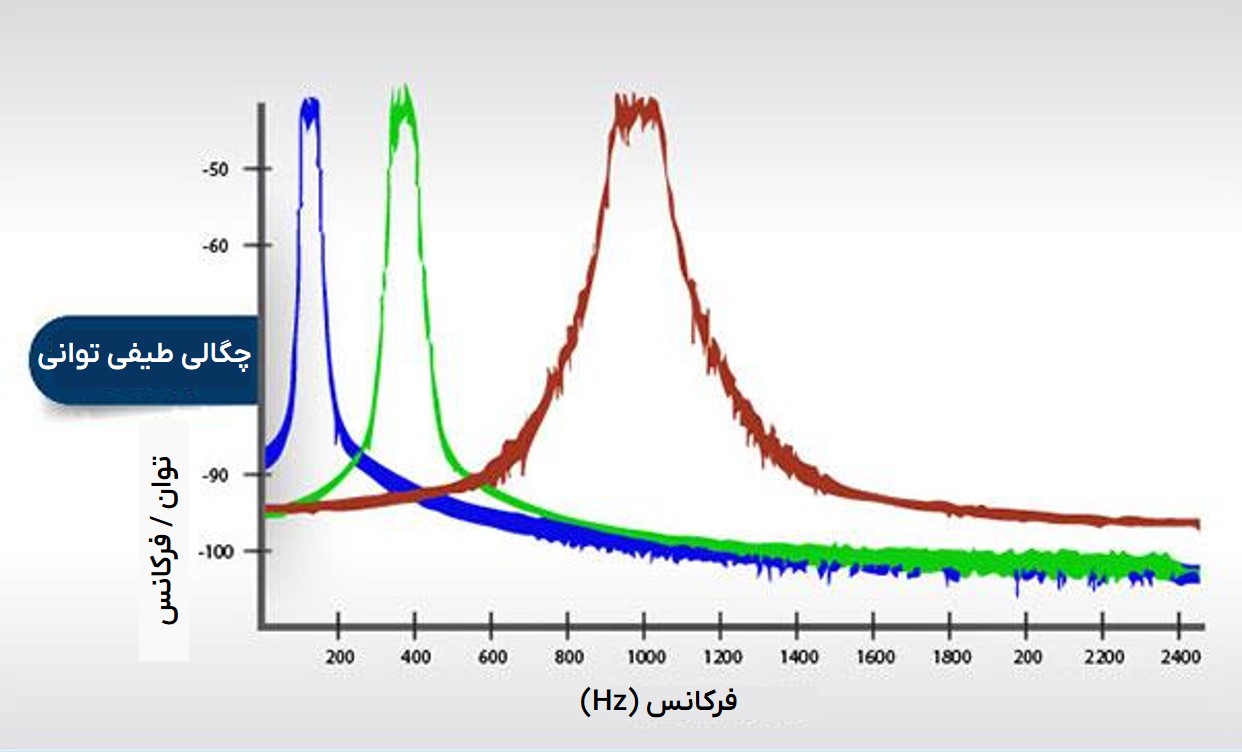

ث) چگالی طیفی توانی (PSD)

چگالی طیفی توانی با ضرب دامنه از FFT در اشکال مختلف آن محاسبه میشود تا در بازهٔ عرضی (bin width) فرکانس نرمال شود (بازهٔ عرضی یا bin width به مقادیر گروهبندیشدهٔ محور x اشاره داد).PSD را باید به عنوان نگاهی به ارتعاشات یا حرکات رندوم و تصادفی در فرکانسهای مختلف در نظر گرفت. PSD سیگنالهای ارتعاشی تصادفی را که طول سیگنالهای متفاوتی دارند با دقت مقایسه میکند.

چگالی طیفی توانی آنالیز ارتعاشات

ج) آنالیز به روش انولوپ (Envelope)

آنالیز به روش انولوپ (Envelope) شیوهای از آنالیز ارتعاشات است که به وسیلهٔ آن میتوان ضربههایی را با انرژی بسیار کم، که اغلب توسط سیگنالهای ارتعاشی دیگر تشخیص داده نمیشوند را شناسایی کرد. این روش ابزار شناسایی محبوب برای دندانههای چرخ دنده و یاتاقانهای غلتکی آسیبدیده است.

چ) اوربیت (Orbit)

اوربیت (Orbit) به عنوان طرحی از محور اصلی یاتاقانهای روغنی ژورنال (sleeve bearing journal) تعریف میشود. و با قرار دادن دو پروب در محفظه یاتاقان با فاصله ۹۰ درجه اندازهگیری میشود. دادههای این روش را میتوان به صورت دیجیتالی نمایش داد و برای تشخیص ارتعاشات شفت ناشی از چرخش روغن از داخل که باعث حرکت ژورنال میشود، استفاده کرد.

ح) آنالیز رزونانس

آنالیز رزونانس تمام ارتعاشات و فرکانسهای طبیعی در ماشینآلات را شناسایی میکند. وجود رزونانس به معنای لرزش زیاد است که میتواند به سطوح آسیب رسان برسد.

دستهبندی سنجش ارتعاش

۱. سطح کلی ارتعاش

به دست آوردن سطح کلی ارتعاش از یک بررسی فوری روی ماشین حاصل میشود. با لمس ماشین با دست خود، میتوانید حسی کلی از اینکه آیا ماشین تقریباً روی یک باند فرکانس وسیع کار میکند یا خیر، داشته باشید. این بررسی اولیه برای ماشینهای دوار، بهویژه ماشینهای با سرعت بالا، بهترین کار است ومعمولاً برای ماشینهای رفت و برگشتی کاربرد ندارد.

۲. آنالیز طیفی ارتعاش

تحلیل طیفی به فرایند تبدیل سیگنال از حوزه زمانی به حوزه فرکانسی گفته میشود و اغلب با استفاده از FFT انجام میشود. در این روش برای تعیین هر فرکانس قابل توجهی که از اجزای دستگاه خارج میشود، سیگنال آنالیز میشود. نقطهای که اوج سیگنال فرکانس است، منبع احتمالی ارتعاش است. کاربردهای متداول آنالیز طیفی ارتعاش مواردی مانند بهدستآوردن سرعت چرخش یک شفت یا اینکه چند وقت یکبار مشزنی (Meshing) دندانهها روی یک جفت چرخ دنده اتفاق میافتد، است.

۳. نظارت بر فرکانس گسسته (Discrete frequency monitoring)

اگر نیاز به نظارت بر یک جزء خاص از یک ماشین داشته باشیم، روش نظارت بر فرکانس گسسته، میزان ارتعاش تولید شده در فرکانس خاصی را که انتظار می رود آن جزء از ماشین ایجاد کند، اندازهگیری میکند. به عنوان مثال، اگر بخواهیم به شفت خاصی در یک ماشین نگاه کنیم، میتوانیم بر سرعت چرخش آن ماشین نظارت داشته باشیم. فرکانس گسسته با استفاده از الگوریتم FFT محاسبه میشود.

۴. نظارت بر نشانضربه – شاک پالس (Shock pulse monitoring)

نظارت بر شاک پالس یک تکنیک از نگهداری و تعمیرات پیشبینانه (PdM) است که با هندهلدها بر یاتاقانهای غلتشی نظارت میکند. هندهلد فرکانسی طبیعی تولید میکند که نتیجهٔ تکانها یا ارتعاشات ایجاد شده توسط بلبرینگهای غلتشی است. به عبارت دیگر، هنگامی که دو قطعه فلز در حال حرکت روی هم اصطکاک ایجاد میکنند، امواج ضربهای ایجاد میشود که از فلز عبور میکند. این موج ضربهای در مانیتورینگ شاک پالس استفاده میشود.

۵. اندازهگیری اوج – کورتوز (Kurtosis measurement)

کورتوز به شما سنجشی از spikedness یک سیگنال تصادفی میدهد. سیگنالهایی با مقدار کورتوز بالاتر پیکهای بیشتری دارند که بیشتر از سه برابر مقدار RMS سیگنال یا جذر میانگین مربعها (RMS) است. در آنالیز ارتعاشات، کوتوز برای نظارت بر بیشتر شدن خستگی در یاتاقانهای غلتشی با یک ابزار ساده استفاده میشود.

۶. میانگینگیری سیگنال

از آنجایی که سیگنالها با زمان تغییر میکنند، میانگینگیری سیگنال در آنالیز طیف مهم است زیرا سطح سیگنال را در هر فرکانس تعیین میکند. این موضوع به خصوص برای اندازهگیریهای فرکانس پایین بسیار مهم است، زیرا برای بدست آوردن تخمین دقیق استاتیکی از طیف، به زمان میانگین طولانیتری نیاز است. میانگین سیگنال اغلب برای نظارت بر سرعت و چرخشِ چرخ دندهها استفاده میشود. در این مورد، میانگینگیری سیگنال، عملکرد چرخهای هر دندانه از چرخدنده را به شما نشان میدهد. اگر دندانهای ترک بزرگ داشته باشد، به دلیل افزایش انعطافپذیری (نرمی) آن تشخیص داده میشود.

۷. آنالیز کپستروم (Cepstrum)

آنالیز کپستروم (Cepstrum) در ابتدا برای مشخص ساختن پژواکهای لرزهای ناشی از زلزله و انفجار بمبها ابداع شد، اما امروزه از آن برای مشاهده الگوهای تکراری در یک طیف استفاده میشود. الگوهای مکرر در یک طیف به عنوان یک یا دو جزء در کپستروم با چندین مجموعه از نوارهای جانبی حس میشود که میتواند گیج کننده باشد. کپستروم آن نوارهای جانبی را مانند روشی که طیف الگوهای زمانی تکراری را از شکل موج جدا میکند، جدا میکند. آنالیز کپستروم اغلب برای بررسی برهمکنش بین فرکانس چرخشی روتورهای پرهای و فرکانس عبور تیغه استفاده میشود. مثال دیگر بررسی فرکانسهای مش بندی دندانه چرخدندهها و سرعت چرخش چرخ دنده است.

پارامترهای اندازهگیری تحلیل ارتعاش

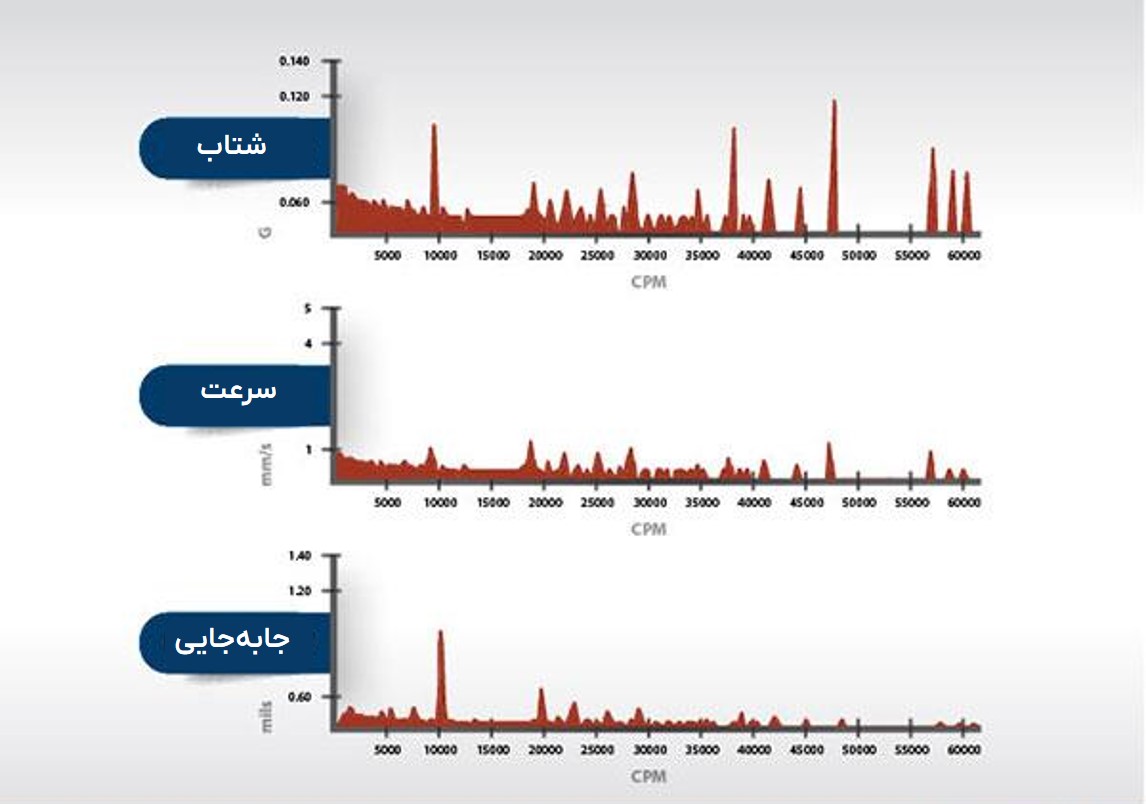

همه این تکنیکهای تحلیل ارتعاش به شناسایی سه پارامتر اصلی کمک میکنند: شتاب، سرعت (RMS) و جابجایی. هر یک از این پارامترها به انحای خود بر محدوده فرکانس خاصی تأکید میکنند و میتوانند برای تشخیص مسائل با هم مورد آنالیز قرار گیرند.

۱. شتاب (Acceleration)

شتاب اهمیت بیشتری به فرکانسهای بالا میدهد. با این وجود، سیگنال شتاب منحصر به فرد نیست. سیگنال شتاب را میتوان به سرعت یا جابجایی تبدیل کرد.

۲. جابجایی (Displacement)

همانطور که شتاب به فرکانس های بالا اهمیت بیشتری میدهد، جابجایی نیز به فرکانسهای پایین اهمیت میدهد. اندازهگیری جابجایی عموماً فقط در هنگام بررسی گسترده ارتعاشات مکانیکی استفاده میشود. از پارامتر جابجایی به عنوام مثال میتوان برای کشف عدم تعادل در یک قسمت دوار به دلیل جابجایی قابل توجهی در فرکانسهای چرخشی شفت ماشین استفاده کرد.

۳. سرعت (Velocity)

سرعت با نیروی مخرب ارتعاش مرتبط است که همین موضوع آن را به مهمترین پارامتر در آنالیز ارتعاشات تبدیل میکند. این پارامتر برای فرکانسهای بالا و پایین اهمیت یکسانی قائل است. معمولاً مقدار RMS سرعت (در محدوده ۱۰ تا ۱۰۰۰۰ هرتز اندازهگیری میشود) بهترین نشانه شدت ارتعاش است. RMS با ضرب دامنه پیک در ۰٫۷۰۷ محاسبه میشود.

در زیر مثالی از شتاب، جابجایی و سرعت در یک سیگنال نشان داده شده است. در این تصویر شما میتوانید برخی از پیکها را در فرکانسهای یکسان ببینید، اما هر کدام دامنه های متفاوتی دارند. این تصویر به خوبی نشاندهنده این است که چگونه هر پارامتر اهمیت متفاوتی به محدوده فرکانس میدهد.

پارامترهای اصلی آنالیز ارتعاش

ابزارها و فناوریهای آنالیز ارتعاشات

با پیشرفت فناوری، به ویژه پیشرفت در فناوری بی سیم، نحوه جمع آوری، تفسیر و به اشتراکگذاری دادهها توسط آنالیزکنندههای ارتعاشات را بهبود فراوانی داده است. امروزه، ارتعاشسنجها کاملاً قابل حمل هستند و با گوشیهای هوشمند و تبلتها به صورت بلادرنگ ارتباط برقرار میکنند و میتوانند FFT را با وضوح بسیار بالایی تولید کنند. در حال حاضر بسیاری از شرکتهای تولیدکننده ابزارهای آنالیز ارتعاشات در کنار این ابزارها اپلیکیشنهای موبایلی خود را نیز برای برقراری ارتباط با یکدیگر توسعه دادهاند و در دسترس است.

شکل دیگری از توسعه فناوریهای پیشرفته در آنالیز ارتعاشات به خصوص در تفسیر آنالیز ارتعاشات، شبیهسازی سه بعدی ارتعاشاتِ اشکال انحراف ماشینآلات یا ODS است. به طور خلاصه، این نوع از نرمافزارها حرکات ناشی از ارتعاش را در یک مدل سه بعدی بزرگنمایی میکند تا بهوسیلهٔ آن بتوان نیروهایی را که بر دستگاه شما در حال نیرو وارد کردن است را به راحتی ملاحظه کنید.

برخی از شرکتهای تولیدکنندهٔ ابزارهای آنالیز ارتعاشات هم پایگاههای دادهای با هزاران فرکانس از فرکانسهای خطا در یاتاقانها را به صورت ازپیشبارگذاری شده ارائه میدهند که این الگوها به شما کمک میکنند تا فرکانسهای خطای خاصی را برای یاتاقانهای خود شناسایی کنید. علاوه بر این برخی از نرمافزارها هم قادر هستند تا به طور مداوم بر هندسه اجزای دوار ماشینآلات نظارت کنند و در صورت بروز خرابیهای زودرس احتمالی به شما هشدار دهند.

مزایای نظارت مداوم بر ارتعاشات

روشها و ابزارهایی که در این مقاله معرفی شدند، نه تنها برای تعیین مشکل یک قطعه یا ماشینآلات (به صورت عملکردی واکنشی) ایدهآل هستند، بلکه میتوان از آنها برای رفع مشکلات قبل از اینکه باعث خرابیهای بزرگ شوند (به صورت عملکردی پیشکنشی) نیز استفاده کرد. استفاده از آنالیز ارتعاشات و نظارت بر ارتعاشات شما را قادر میسازد تا به صورت کمی ضعف یا لقی ساختاری تجهیز یا قطعه، شلی بودن اجزای دوار و وجود رزونانس را زیر نظر داشته باشید.

نظارت مداوم بر ارتعاشات اگر به درستی اجرا شود، به شما کمک میکند تا عملکرد ماشین آلات خود را بهینه کنید. با استفاده از فناوریهای مدرن، میتوانید لرزشهای مداوم را روی تجهیزات مختلف را به صورت آنی دریافت کنید و این دادهها را مستقیماً از طریق فضای ابری به گوشی هوشمند، تبلت یا برنامه دسکتاپ خود ارسال کنید.

در ادامه به برخی از مزایای مهم نظارت بر ارتعاشات اشاره میکنیم:

۱. نظارت بر تجهیزات حیاتی

تجهیزات حیاتی به هر قطعه یا ماشینی گفته میشود که در صورت بروز خرابی میتواند آسیب مالی زیادی به کسبوکار شما وارد کند. نظارت مستمر بر ارتعاشات این نوع از تجهیزات و قطعات باعث تشخیص ناترازیها در طیف ارتعاش میشود که خود این امر میتواند مشکلات در روانکاری و عیوب یاتاقانها را قبل از بروز مشکلات عمده آشکار کند.

۲. نظارت بر تجهیزاتی که به شدت مورد استفاده قرار میگیرند

بسیاری از کارخانهها به صورت ۲۴ ساعته کار میکنند و فقط در هر ماه یا هر سه ماه یکبار برای انجام عملیاتهای معمول و روتین نگهداری و تعمیرات متوقف میشوند. توقف بیش از این زمانهای برنامهریزیشده میتواند هزینه قابل توجهی برای کارخانه به دنبال داشته باشد. نظارت پیوسته و آنلاین بر ارتعاشات بر روی ماشینآلات پرکاربرد یا ماشینآلات مشکلساز کمک میکند تا در صورت تغییر هر وضعیتی در تجهیز، به تصمیمگیران و مجریان هشدار ارسال و از توقف تجهیزات جلوگیری شود.

۳. نظارت بر تجهیزات با دسترسی سخت

انجام تکالیف نگهداری و تعمیرات بر روی تجهیزاتی که در مکانهای سختگذر قرار دارند دشوار است. ماشینآلاتی که روی پشت بامها قرار دارند، برجهای خنککننده و آن دسته از تجهیزاتی که در مناطق با دمای بالا کار میکنند را میتوان بهطور مداوم از نظر ناهنجاریهای ارتعاشی کنترل کرد تا بدون ایجاد دشواری، امکان انجام نگهداری و تعمیرات در زمان مناسب را فراهم کند. این امر از توقف ناگهانی و خارج از برنامهٔ تجهیزات جلوگیری میکند و کارکنان نگهداشت را از حضور غیرضروری در این مکانهای سختگذر باز میدارد.

نمونهای از آنالیز ارتعاشات

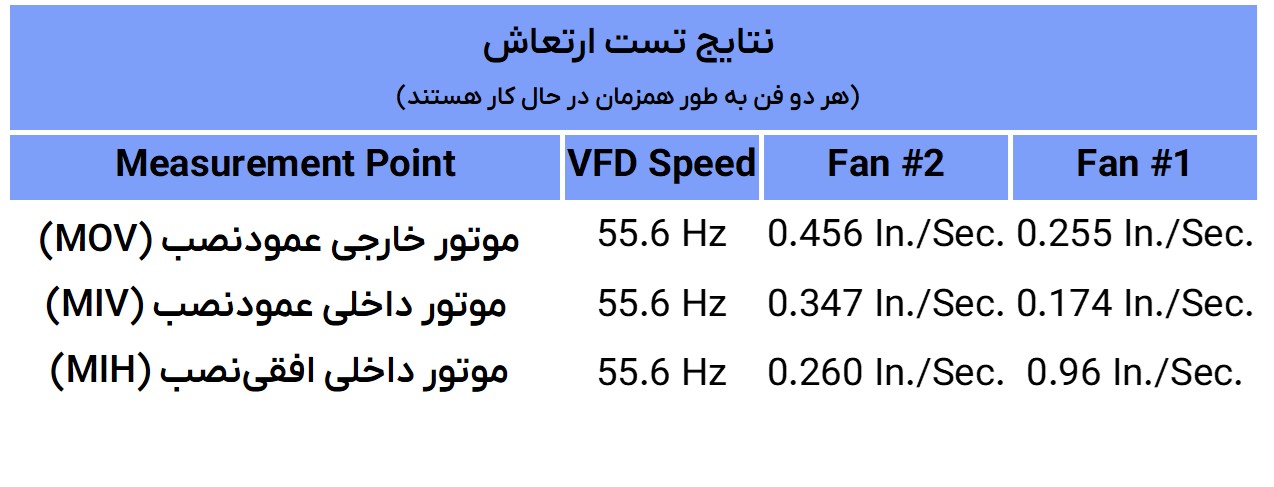

ابزارها و تکنیکهای مورد استفاده در فرایند آنالیز ارتعاشات ممکن است روی کاغذ کمی گیج کننده باشند، پس بد نیست نگاهی به یک مثال واقعی از IVC Technologies بیندازیم. این مطالعه موردی خاص، آزمایش یک واحد هواساز در یک مرکز دارویی را بررسی میکند. این واحد برای راهاندازی، به دو فن منبع تغذیه با ظرفیتی مشخص نیاز دارد تا نیازهای گردش هوای محصور را برآورده کند. واحد هواساز دارای دو فن کوپله مستقیم است که هر کدام به یک موتور ۱۵۰ اسب بخاری مجهز هستند. ارزیابی اولیه واحد از فن نشان میدهد که وقتی یکی از فنها کار میکند، دستگاه به صورت عادی کارکرد خود را دارد، اما پس از روشن شدن فن دوم، مشکلات ارتعاشی در نقاط تنظیم مشخصی ظاهر میشوند.

آنالیز ارتعاشات نشان میدهد که به محض روشن شدن فن شماره ۲، افزایش جزئی در دامنه ارتعاش در هر سه نقطه اندازهگیری رخ میدهد، در حالی که ارتعاش فن شماره ۱ ثابت باقی میماند. بر اساس گفته IVC Technologies، آزمایش نشان میدهد که بالاترین دامنه در موتور بیرونی عمودنصب با سرعت ۰٫۴۵۶ اینچ در ثانیه، با پیک غالب در ۸۴۱ سیکل در دقیقه ظاهر شده است. این موضوع نشان میدهد که مشکل ممکن است یک ارتعاش رزونانس ساختاری باشد، زیرا دادههای طیفی هیچ نشانه دیگری از مسائل مکانیکی را نشان نمیدهند.

نتایج تست ارتعاش

شرکت IVC Technologies به عنوان مشاور به شرکت توصیه کرد ساختار قاب و جاذب دینامیکی فن شماره ۲ را بازرسی کند. همچنین برای تعیین موقعیت و آنالیز بیشتر ارتعاش رزونانسی، تست ضربه (Bump Test) را توصیه کرد.

سلام

خوشحالیم که مقاله برای شما مفید بوده و ممنون میشویم ایرادهای ترجمه را بیان بفرمایید که برطرف کنیم.

منبع این مقاله خدمت شما

https://www.reliableplant.com/vibration-analysis-31569