فهرست مطالب

MRP یا برنامه ریزی نیازمندی های مواد (برنامه ریزی مواد اولیه) چیست؟

برنامه ریزی نیازمندی های مواد (برنامه ریزی مواد اولیه) (Material requirements planning) که به اختصار MRP شناخته میشود، تکنیکی برای برنامهریزی منابع و کنترل موجودی است. سیستمهای MRP در بخش تولید برای استخراج داده از تقاضای مشتری و لیست مواد (bill of materials – BOM) محصول نهایی خاص استفاده میشوند. سپس از این دادهها برای ایجاد یک برنامه خرید و یک برنامه تولید اولیه استفاده میشود. برنامه ریزی نیازمندیهای مواد (برنامهریزی مواد اولیه) رویکردی است که اغلب توسط شرکتها برای برنامهریزی و زمانبندی تولید به کار گرفته میشود.

نقش MRP این است که با نظارت بر نتایج تامین و تقاضا، در دسترس بودن مواد را برای تولیدِ به موقعِ مقادیر مواد مورد نیاز تضمین میکند و منجر به فرمول بندی خودکار پیشنهادات خرید برای خرید یا تولید میشود. هدف اصلی MRP شناسایی مواد مورد نیاز، مقدار مورد نیاز و زمان نهایی برای تامین آن است. این سیستم بر داراییهای ملموس تمرکز دارد.

برنامه ریزی منابع تولید (ERP)، که نسخهای پیشرفتهتر از MRP است، برای نظارت بر کل سازمان تولیدی به کار میرود. این رویکرد تعاملات بین واحدهای سازمان را تقویت میکند و اطلاعات مفیدی را برای تمام حوزه های عملکردی ارائه میدهد. این امر شامل خودکارسازی، اتوماسیون یا اتصال فرایندهای مرتبط با واحدهای تولیدی است تا خروجی نهایی رشد یابد.

برنامهریزی منابع تولید یا همان ERP برای بهبود قابلیتهای تامین و تعهدات تحویل سفارش، کمک به فروش و ارائه اطلاعات بازاریابی استفاده میشود MRP II .سازوکاری برای هماهنگی گسترده منابع بین بخشهای بازاریابی، مالی و منابع انسانی سازمان است تا بتوانند برنامهها را در مراحل اولیه هماهنگ کنند.

تاریخچه برنامهریزی نیازمندیهای مواد (برنامهریزی مواد اولیه) (MRP)

پیادهسازی و نوآوری مستمر در سیستم مدیریت موجودی MRP تأثیری ماندگار ایجاد کرده است که تأثیرات آن را هنوز هم میتوان دید.

- قبل از اینکه سیستمهای نرمافزاری در دنیای کسبوکار رواج پیدا کنند، موجودی کالا به صورت دستی ثبت میشد.

- با گذشت زمان، کاربران متوجه شدند که مدیریت موجودی به صورت دستی چقدر ناکارآمد است و تقاضا برای روشی با بیشترین بازدهی در بازار ایجاد شد.

- در اوایل دهه ۱۹۵۰، MRP برای اولین بار توسط سازندگان موتورهای هواپیما مرتبط با جنرال الکتریک و رولزرویس به صورت کامپیوتری پیادهسازی شد.

- قبل از اینکه سیستمهای MRP مقیاس تجاری پیدا کنند، برای استفاده در برنامه پولاریس بازطراحی شد.

- در سال ۱۹۶۴، MRP برای کسب و کارهای خاص و به صورت مستقل منتشر شد و اولین بار توسط شرکت بلک اند دکر مورد استفاده قرار گرفت.

- تا سال ۱۹۷۵، بیش از ۷۰۰ شرکت سیستم MRP را به عنوان سیستم مدیریت موجودی خود پیادهسازی کردند.

- از سال ۱۹۷۵ به بعد، سیستم MRP برای کارآمدتر شدن برای کسبوکارهای مختلف به طور مداوم به روز شده است، که شامل چندین مدل مختلف نیز میشود.

- امروزه، MRP یکی از رایجترین و پرکاربردترین سیستمهای مدیریت موجودی در جهان است.

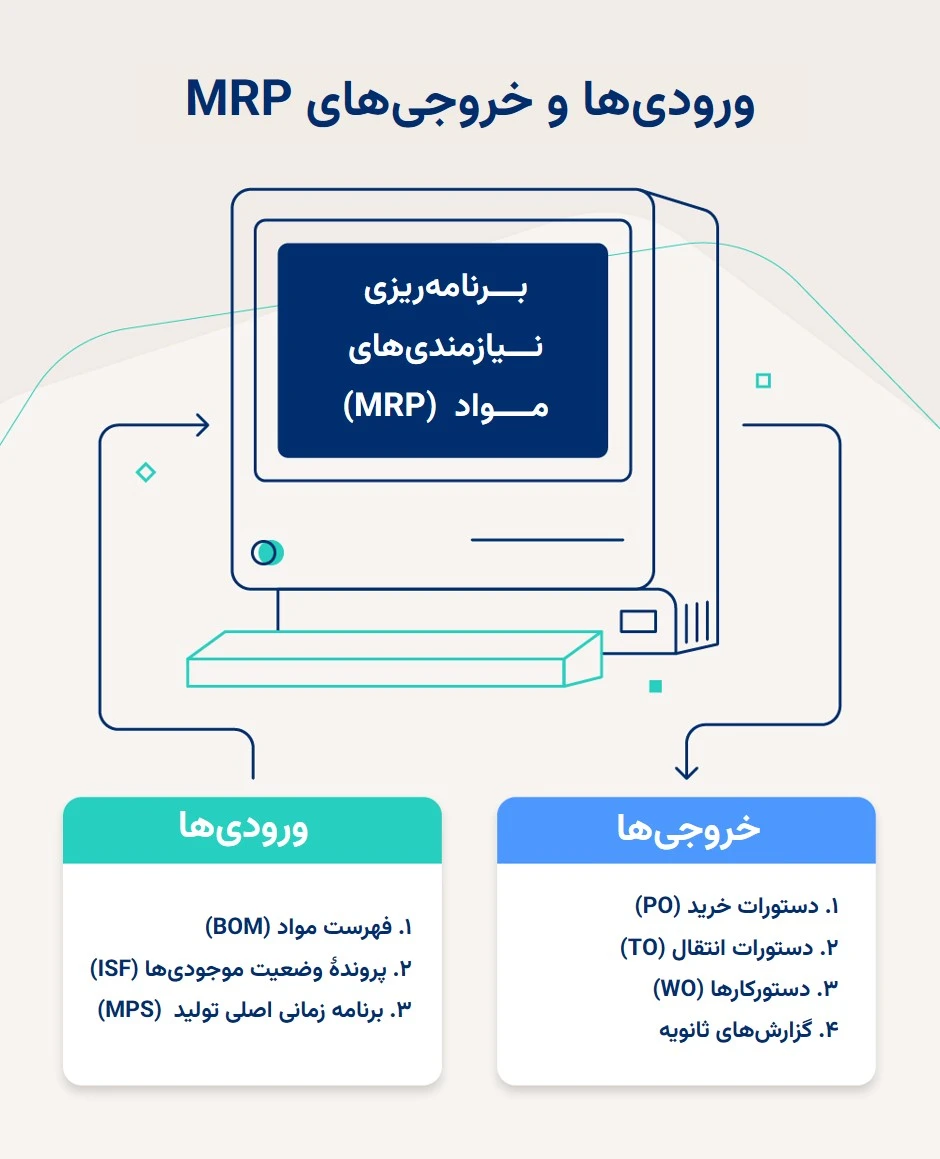

ورودیهای MRP

ورودیهای MRP اسناد کلیدی هستند که توسط سیستم برای آنالیز، نظارت و ایجاد خروجی استفاده میشوند. صحت دادهها برای دستیابی به یک نتیجه موفقیتآمیز کلیدی است و برای اینکه سیستم MRP آنها را درک کند، همه ورودی ها باید به صورت منسجمی ساختاردهی شوند. برای درک بهتر این موضوع، به هر یک از ورودیهای MRP را به صورت مجزا میپردازیم.

۱. فهرست مواد (BOM)

فهرست یا لیست مواد (Bill of materials – BOM) مواد مورد نیاز برای ساخت یک محصول نهایی را فهرست میکند. این فهرست میتواند جزئیاتی در مورد مواد خام، قطعات، زیرمجموعهها، مواد مصرفی و موارد دیگر ارائه دهد.

جزئیات اصلی یک فهرست مواد – BOM عبارت است از:

- نوع مواد

- مقدار مورد نیاز مواد

- هزینهٔ تامین مواد

- دستورالعملهای خرید

جزئیات موجود در BOM میتواند گسترده باشد، از جمله نقشههای محصول و دستورالعملهای طراحی. یکی از معدود جزئیاتی که از فهرست مواد مستثنی شده است، نیروی کار است. با این حال، برنامه اصلی تولید این مورد را در نظر خواهد گرفت.

۲. برنامه زمانی اصلی تولید (MPS)

برنامه اصلی تولید (Master production schedule – MPS) زیربنای فرایند MRP است. MPS اطلاعات و چارچ زمانی مهمی را در رابطه با تولید محصولات نهایی مشخص میکند.

اسناد MPS شامل اطلاعات دقیق در مورد مواردی مانند:

- موعدهای زمانی یا همان ددلاینها

- پیشبینی تقاضا

- گزینههای برنامه زمانی جایگزین

- لیست مواد

- سطوح موجودی

- کارکنان

برای دستیابی به یک نتیجه موفق، MPS نیاز به کار با اطلاعات ارائه شده در BOM دارد. MPS همچنین به اطلاعات دقیق در مورد سطوح موجودی نیاز دارد.

۳. پرونده وضعیت موجودی (ISF)

پرونده وضعیت موجودی (Inventory status file – ISF) یا رکورد وضعیت موجودی، اطلاعات موجودی را برای سیستم MRP فراهم میکند.

پرونده وضعیت موجودی یا ISF شامل اطلاعاتی در مورد موارد زیر است:

- موجودی در دسترس (از جمله سطوح ایمنی)

- موجودی سفارش داده شده

- جزئیات خرید (از جمله قیمت و زمان سررسید)

این اطلاعات خروجیهایMRP و نتیجه فرایندMRP، مانند سفارشات خرید و سایر گزارشهای سودمند را تحت تاثیر قرار میدهد.

خروجیهای MRP

خروجیها یا ستاندههای MRP، که همان اسناد تولیدی ایجاد شده توسط فرایند MRP هستند، به ورودیهای با کیفیت بالایی که به خورد MRP داده میشود وابسته هستند. این به این معنی است که خروجیهای MRP فقط در صورتی مناسب هستند که ورودیهای MRP ایدهآل باشند. با تست و تنظیم دقیق کافی، MRPاسناد بسیار مفید و دقیقی را خروجی خواهد داد.

۱. سفارشات خرید (POs)

MRP ها بر اساس جزئیات دادههای ورودی، سفارشات خرید (purchase orders – PO) ایجاد میکنند. MRP حتی میتواند پیشنهادهایی برای تغییر سفارشات موجود ارائه دهد. این اطلاعات از تولید بهینهای پشتیبانی میکند که به مواد در دسترس حساس است. کسبوکارها میتوانند اقلامی را بر اساس تقاضا و در دسترس بودن تولید کنند و از موجودی مازاد اجتناب کنند.

۲. دستورات انتقال

دستورات انتقال ایجاد شده توسط MRP با دقت مواد را برای انتقال بین انبارها مشخص میکند. همانطور که در مورد سفارشات خرید دیدیم، در دستورات انتقال نیز بر اساس بازههای زمانی مشخص توصیههایی برای انتقال داده میشود.

دستورات انتقال میتوانند اطلاعاتی در مورد موارد زیر ارائه دهند:

- چه چیزی را انتقال دهیم

- مقدار مورد نیاز

- منطقه انبارش

- مقصد

۳. دستورکارها (WO)

از آنجایی که MRP ها میدانند چه چیزی در چه زمانی مورد نیاز است، میتوانند دستورکارهای (Work Orders – WO) بسیار بهینهای را تولید کنند. آنها همچنین میتوانند تقاضا را پیشبینی کنند و برای ایجاد مقدار مناسب از موجودی توصیههایی ارائه دهند.

دستورکارها میتوانند جزئیاتی در مورد موارد زیر ارائه دهند:

- محصول

- مسیر (مراحل ساخت)

- مواد، هزینه و مقدار مواد

- نیروی کار و هزینههای آن

- ماشین آلات و هزینههای آن

۴. گزارشهای دیگر

علاوه بر گزارشهای اصلی ذکر شده در بالا، MRP میتواند گزارشهای دقیق دیگری را نیز خروجی دهد. اینها گزارشهای ثانویه هستند، در حالی که خروجیهای بالا گزارشهای اصلی MRP هستند.

خروجی های ثانویه MRP به موارد زیر میپردازند:

- کنترل عملکرد: در دسترس بودن سفارش و سایر نگرانیهای مرتبط با زنجیره تامین

- گزارشهای برنامهریزی: پیشبینی موجودی و جزئیات برنامهریزی تقاضا

- گزارشهای استثنا: مسائل داخلی مانند تاخیر در سفارشات و خطاهای تولید

فواید و مزایای اجرای MRP II

۱. بهبود بهرهوری تولید

اجرای سیستمهای MRP II با سادهسازی فرایندها، کاهش ضایعات و بهینهسازی استفاده از منابع میتواند به طور قابل توجهی بهرهوری تولید را بهبود دهد. این امر به نوبه خود منجر به صرفه جویی در هزینهها، افزایش بهرهوری و سودآوری بیشتر میشود.

۲. مدیریت و کنترل بهتر موجودی

سیستمهای MRP II به سازمانها کمک میکنند تا سطوح بهینه موجودی را حفظ کنند و از کمبود موجودی و افزایش هزینههای ذخیره و نگهداری موجودی جلوگیری کنند. این امر منجر به کنترل بهتر موجودی، کاهش ضایعات و بهبود مدیریت جریانات نقدی میشود.

۳. پیشبینی بهتر تقاضا

سیستمهای MRP II با استفاده از دادههای تاریخچهای و آنالیز پیشرفته این دادهها، به تولیدکنندگان امکان میدهند تقاضا را با دقت بیشتری پیش بینی کنند. این امر به سازمانها اجازه میدهد تا برنامههای تولید را به شکل موثرتری برنامهریزی کنند، زمان تامین و تدارک را کاهش دهند و به سرعت به شرایط متغیر بازار واکنش نشان دهند.

۴. کاهش زمان تامین و تدارک

سیستمهای MRP II با بهینهسازی برنامههای تولید، سادهسازی فرایندها و تسهیل ارتباط بهتر، به کاهش زمان تامین و تدارک کمک میکنند. کوتاهتر شدن زمان تایمن و تدارک باعث افزایش رضایت مشتریان، افزایش بهرهوری عملیاتی و ایجاد مزیت رقابتی در بازار میشود.

۵. تخصیص بهتر منابع

سیستمهای MRP II با ارائه نمایی کلی از منابع، امکان تصمیم گیری و تخصیص بهتر منابع را فراهم میکنند. تولیدکنندگان میتوانند گلوگاهها را شناسایی کنند، اولویتبندی وظایف را انجام دهند و منابع را به طور موثرتر تخصیص دهند که منجر به افزایش بهره وری و صرفه جویی در هزینهها میشود.

۶. روانسازی ارتباطات و همکاری

سیستمهای MRP II ارتباط و همکاری بین بخشهای مختلف سازمان، تامینکنندگان و مشتریان را تسهیل میکنند. این امر منجر به خلق یک سازمان منسجمتر و کارآمدتر میشود، زیرا ذینفعان به موقع به اطلاعات مورد نیاز دسترسی دارند و میتوانند برای دستیابی به اهداف مشترک با هم تعامل و کار کنند.

۷. افزایش رضایت مشتریان

اجرای سیستمهای MRP II با اطمینان از تحویل به موقع محصولات با کیفیت بالا به مشتریان میتواند منجر به افزایش رضایت آنها شود. با ارائه بهتر پیشبینی تقاضا، کاهش زمان تامین و تدارک و افزایش بهرهوری تولید، MRP II به تولیدکنندگان کمک میکند تا انتظارات مشتریان را به طور مداوم برآورده کنند.

چالشها و محدودیتهای MRP II

۱. هزینه بالای استقرار و پیادهسازی

اجرای سیستمهای MRP II به خصوص برای شرکتهای کوچک و متوسط میتواند گران باشد. این هزینهها شامل مجوز و لایسنس نرم افزار، ارتقاء سخت افزار، آموزش کارکنان و پشتیبانی و نگهداری مداوم از سیستم است که ممکن است چالشهایی مالی را برای برخی از سازمانها ایجاد کند.

۲. مقاومت در برابر تغییر

کارکنان ممکن است در برابر اجرای سیستم MRP II مقاومت کنند، به خصوص اگر آن را تهدیدی برای امنیت شغلی خود بدانند یا نیاز به تغییرات قابل توجهی در فرایندهای تثبیت شده داشته باشند. برای پذیرش موفق، رسیدگی به این نگرانیها از طریق مدیریت تغییر و ارتباط موثر ضروری است.

۳. کیفیت و دقت دادهها

اثربخشی سیستمهای MRP II به کیفیت و دقت دادههایی که از آنها استفاده میکنند بستگی دارد. دادههای نادرست یا ناقص میتواند منجر به تصمیمات غیربهینه و ناکارآمدی شود، بنابراین برای سازمانها سرمایه گذاری در فرایندهای کیفیت و اعتبارسنجی دادهها ضروری است.

۴. پیچیدگی سیستمهای MRP II

سیستمهای MRP II ممکن است پیچیده باشند و نیاز به یادگیری عمیقی برای کارکنان داشته باشند. این پیچیدگی ممکن است منجر به کاهش اولیه بهرهوری و ناامیدی در بین کاربران شود، بنابراین برای سازمانها ضروری است که در طول اجرا آموزش و پشتیبانی کافی ارائه دهند.

۵. محدودیتهایی در مقیاسپذیری و انعطافپذیری

برخی از سیستمهای MRP II ممکن است در تطابق با محیط های کسب و کار با تغییر سریع یا پذیرش رشد قابل توجه با مشکل مواجه شوند. سازمانها باید قابلیت مقیاسپذیری و انعطافپذیری سیستم انتخابی خود را به دقت ارزیابی کنند تا اطمینان حاصل شود که این سیستم میتواند نیازهای در حال تحول آنها را برآورده کند.

۶. یکپارچهسازی با سایر سیستمها

ادغام سیستمهای MRP II با سایر سیستمهای سازمانی، به ویژه اگر آن سیستمها از فرمتهای داده یا پروتکلهای ارتباطی متفاوتی استفاده کنند، میتواند چالش برانگیز باشد. اطمینان از یکپارچهسازی روان و ساده برای به حداکثر رساندن مزایای اجرای MRP II ضروری است.

نرمافزار و فناوریهای MRP II

بسیاری از راهکارهای نرمافزاری MRP II در بازار موجود است که طیف گستردهای از ویژگی ها و قابلیتها را ارائه میدهند. این سیستمها میتوانند به تولیدکنندگان در ساده سازی عملیات، بهبود بهره وری و دستیابی به مزیت رقابتی در صنعت کمک کنند.

یکپارچه سازی با سیستمهای برنامهریزی منابع سازمانی (ERP)

سیستمهای MRP II را میتوان با سیستمهای ERP ادغام کرد تا یک راهکار جامع مدیریت کسب و کار ایجاد شود. این یکپارچهسازی امکان اشتراک داده و ارتباط روان و بدون چالش بین بخشهای مختلف را فراهم میکند و در نتیجه باعث بهبود کلی کارایی سازمان و تصمیم گیری میشود.

راهکارهای MRP II خاص صنعت (خاص منظوره)

برخی از راهکارهای نرم افزاری MRP II به طور خاص برای صنایع خاصی طراحی شدهاند و ویژگیها و قابلیتهای سفارشی را برای برآوردن نیازهایی منحصر به فرد ارائه میدهند. این راهکارهای خاص صنعت میتوانند به تولیدکنندگان کمک کنند تا چالشها و نیازهای بخش خاص خود را به طور موثرتری برطرف کنند.

گزینههای استقرار ابری و درون سازمانی

نرم افزار MRP II را میتوان به صورت درون سازمانی (on-premises) یا از طریق پلتفرمهای ابری استقرار داد. در حالی که راهکارهای درون سازمانی کنترل و سفارشیسازی بیشتری را ارائه میدهند، گزینههای مبتنی بر ابر انعطافپذیری و مقیاس پذیری بهتری دارند و هزینههای ابتدایی کمتری را به سازمان متحمل میکنند.

هوش مصنوعی و یادگیری ماشین در سیستمهای MRP II

فناوریهای هوش مصنوعی (AI) و یادگیری ماشین (ML) به طور فزایندهای در حال یکپارچهشدن و کاربردیسازی در سیستمهای MRP II هستند و قابلیتها و کارایی آنها را افزایش میدهند. این فناوریهای پیشرفته میتوانند به تولیدکنندگان در اتوماسیون فرایندها، بهبود پیشبینی تقاضا و بهینهسازی برنامهریزی تولید، در میان سایر مزایا کمک کنند.

استراتژیهای استقرار سیستم MRP II

۱. سنجش آمادگی سازمان

قبل از پیادهسازی سیستم MRP II، سازمانها باید با ارزیابی فرایندها، زیرساختها و فرهنگ سازمانی فعلی خود، آمادگی خود را برای این کار ارزیابی کنند. این ارزیابی به شناسایی چالشهای بالقوه و فرصتهای بهبود کمک میکند و پایه و اساسی برای اجرای موفق پروژه استقرار MRP ایجاد میکند.

۲. تعیین دامنه و اهداف پروژه

تعریف دامنه و اهداف پروژه برای اجرای موفق MRP II بسیار مهم است. این امر شامل شناسایی نتایج مورد نظر، تعیین اولویتها و ایجاد چشمانداز واضحی برای پروژه است تا اطمینان حاصل شود که همه ذینفعان با اهداف پروژه همسو هستند.

۳. انتخاب نرمافزار MRP II مناسب

انتخاب نرم افزار MRP II مناسب از اهمیت بالایی برخوردار است، زیرا مستقیماً بر توانایی سازمان در دستیابی به اهداف خود تأثیر می گذارد. عواملی که باید در نظر گرفت شامل الزامات خاص صنعت، قابلیتهای یکپارچهسازی، قابلیت ارتقاء و سهولت استفاده است.

۴. مدیریت پروژه و تشکیل تیم

مدیریت موثر پروژه و یک تیم اجرایی اختصاصی برای اجرای موفق MRP II ضروری است. تیم باید متشکل از اعضای با مهارتها ی مختلف و تخصصهای لازم برای اطمینان از انتقال نرم و به حداقل رساندن ریسکهای بالقوه باشد.

۵. انتقال دادهها و یکپارچهسازی سیستم

انتقال دادهها از سیستمهای موجود به نرم افزار MRP II جدید و یکپارچهسازی آن با سایر سیستمهای سازمانی، گام مهمی در فرایند استقرار است. این کار، انسجام دادهها را تضمین میکند، ارتباط را تسهیل کرده و عملیات روان و سهل را در سراسر سازمان امکانپذیر میسازد.

۶. آموزش و مدیریت تغییر

آموزش کارکنان و مدیریت تغییر برای پذیرش موفق راهکار ضروری هستند. سازمانها باید در برنامههای آموزشی جامعی سرمایهگذاری کنند و از کارکنان در طول انتقال پشتیبانی کنند تا اطمینان حاصل شود که آنها سیستم جدید را درک کرده و به طور موثر از آن استفاده کنند و مقاومت را به حداقل برسانند و مزایا را به حداکثر برسانند.

۷. ارزیابی پس از استقرار و بهبود مستمر

پس از استقرار سیستم MRP II، سازمانها باید ارزیابیهای منظمی انجام دهند تا اثربخشی آن را مورد سنجش قرار داده و زمینههای بهبود را شناسایی کنند. این رویکرد بهبود مستمر تضمین میکند که سیستم با اهداف سازمان همسو باقی بماند و با نیازهای در حال تحول کسب و کار سازگار شود.

ارتباط بین ERP و MRP چیست؟

ERP و MRP برای بهینهسازی عملیات کسبوکار با هم کار میکنند. نرم افزار MRP به عنوان زیر سیستمی از راهکار ERP عمل میکند و اطلاعات مربوط به مواد و منابع را به راهکار ERP ارائه میدهد که این دادهها را یکپارچه کرده و از آنها برای اطلاعرسانی به سایر واحدهای کسبوکار استفاده میکند. برای مثال، بخش مالی از اطلاعاتی که راهکار MRP به ERP ارائه میدهد برای محاسبه حسابهای دریافتنی و هزینه تولید برای تعیین قیمت محصولات استفاده خواهد کرد.

هر دو فناوری صنعت تولید را به طور قابل توجهی شکل دادهاند و به افزایش کارایی و بهره وری در عین حال کاهش زمان تولید کمک کردهاند.

تفاوت بین ERP و MRP چیست؟

تفاوت اصلی بین ERP و MRP این است که سیستمهای ERP به برنامهریزی و اتوماسیون انواع اقدامات کسبوکار در بخش ستادی کمک میکنند، در حالی که سیستمهای MRP بر مدیریت مواد تمرکز دارند. ERPمستقیماً با حسابداری، تولید، زنجیره تامین، مدیریت مشترانی، کنترل کیفیت، فرایندها و برنامهریزی در ارتباط است؛ در حالی که MRP دامنه محدودتری در سفارشات و برنامهریزی مواد برای تولید داردتمرکز دارد. به همین دلیل، کاربران هر سیستم متفاوت خواهند بود. افراد از واحدهای مختلف سازمان مختلف ممکن است از نرم افزار ERP استفاده کنند، اما افرادی که با عملیات تولید مرتبط هستند ممکن است از ابزارهای MRP استفاده کنند.

مورد دیگری که ERP و MRP را از هم متمایز میکند این است که MRP بیشتر از ERP ماهیت یک سیستم مستقل را داراست. برخی از سیستمهای MRP را میتوان با سایر سیستمها ترکیب کرد، اما این کار میتواند امری چالشبرانگیز برای سازمان باشد. اما سیستمهای ERP به طور نسبی با سایر راهکارهای نرمافزاری به راحتی یکپارچه میشوند.

سازمان ما به ERP نیاز دارد یا MRP؟ یا هر دو؟

انتخاب بین سیستم ERP و MRP به چند عامل بستگی دارد. اگر سازمان یا شرکت شما فقط به کمک برای عملیات تولید و کنترل موجودی نیاز دارد، ممکن است تنها به یک سیستم MRP نیاز داشته باشید. اما اگر کسب و کار شما برای مدیریت فرایندهای بیشتر به یکپارچگی بیشتری نیاز دارد، ممکن است یک ابزار ERP ضروری باشد. فرایندهای کسبوکار، بودجه و موارد دیگر شما هستند که تعیین میکند که کدام فناوری برای عملیات شما مناسب است، اما ملاحظاتی هم وجود دارد که میتواند به شما در انتخاب درست کمک کند؛ از جمله:

۱. کدام عملیات کسبوکار را میخواهید بهینه کنید؟

اگر فقط نیاز به بهبود فرایندهای تولید دارید، MRP سیستمی است که به طور خاص برای این کار طراحی شده است. اگر میخواهید فرایندهایی را که فراتر از تولید، به حسابداری، منابع انسانی و موارد دیگر مرتبط است، بهینهسازی و اتوماسیون کنید و آنها را به هم مرتبط سازید به نرم افزار ERP نیاز دارید.

۲. بودجه موردنظر ما برای سرمایهگذاری روی نرمافزار چقدر است؟

سیستمهای MRP به عنوان یک راهکار سادهتر، کم هزینهتر از ERPها هستند. برای توجیه اختصاص بودجه به یک سیستم ERP، باید در نظر بگیرید که چنین سیستمی برای کسب و کار شما چه کاری میتواند انجام دهد و چگونه بر سود و زیان و رشد شما تأثیر میگذارد. بسیاری از شرکتهایی که بر روی یک سیستم ERP سرمایهگذاری میکنند، متوجه میشوند که بهینهسازی عملیات کسبوکار آنها منجر به افزایش کارایی و بهرهوری میشود که در نهایت هزینههای خود را جبران میکند.

۳. آیا سازمان شما به سرعت در حال رشد است؟

سازمان یا شرکتی که به سمت رشد قابل توجهی حرکت میکند، برای موفقیت و همگام شدن با رشد، بیشتر به اتوماسیون و فرایندهای استاندارد و ساده نیاز دارد. این نیازمند یک سیستم ERP است. اگر پیشبینی میشود که شرکت شما وضعیت ثابتی دارد، ممکن است فقط به یک ابزار MRP نیاز داشته باشید.

جمعبندی

برنامه ریزی نیازمندی های مواد (برنامه ریزی مواد اولیه) رویکردی جامع است که به مدیریت منابع، مواد و فرایندها در سازمانهای تولیدی کمک میکند .این روش از MRP I تکامل یافته و دامنه خود را به برنامهریزی ظرفیت تولید، برنامه زمانی تولید و مدیریت مالی گسترش داده است.

راهکارهای MRP II مزایای متعددی را برای سازمانهای بهرهبردار خود دارند؛ از جمله بهبود بازدهی تولید، مدیریت بهتر موجودیها، پیشبینی بهتر تقاضا، کاهش زمان تامین و تدارک، بهبود تخصیص منابع، ایجاد ارتباط روان بین بخشهای مختلف سازمان و افزایش رضایت مشتریان.

با این حال، چالشهایی نیز وجود دارد که باید به آنها توجه کرد. چالشهایی مانند هزینههای بالای استقرار و پیادهسازی، ایجاد مقاومت در برابر تغییر، کیفیت دادهها برای استفاده در چنین سیستمهایی، پیچیدگی سیستم، محدودیتهای مقیاس پذیری و یکپارچهسازی با سایر سیستمها.

راهکارهای نرم افزاری برنامه ریزی نیازمندی های مواد قابلیتهای مختلفی را ارائه میدهند و میتوانند با سیستمهای برنامهریزی منابع سازمانی (ERP) ادغام و یکپارچه شوند. راهکارهای خاص صنعت، گزینههای استقرار ابری و ادغام با هوش مصنوعی (AI) و فناوریهای یادگیری ماشین (ML) قابلیتهای MRP II را بهبود میبخشد.

برای استقرار این راهکارها، ارزیابی آمادگی سازمان، تعیین دامنه و اهداف پروژه، انتخاب نرم افزار مناسب، مدیریت موثر پروژه، انتقال و یکپارچهسازی دادهها، آموزش و مدیریت تغییر و ارزیابی پس از استقرار الزامی است.