بعد از جنگ جهانی دوم، تویوتا به دنبال روشی برای کاهش اتلافها در تاسیسات خود بود. روشی که در این شرکت اجرا و به عنوان سیستم تولید تویوتا شناخته شد، شامل اصولی برای خلق نظمی منطقی در محل کار بود. این اصول بعد از ژاپن در غرب هم مورد استقبال قرار گرفت و به نام نظام آراستگی ۵S شناخته شد.

فهرست مطالب

نظام آراستگی ۵S چیست؟

نظام آراستگی ۵S مجموعه اصولی برای ایجاد نظمی مناسب در محل کار است. این اصول که همه افراد کسبوکار را دربرمیگیرد بر روی حذف مواد و لوازم غیرضروری، قرار دادن همه چیز در جای مناسب خود و استانداردسازی شیوههای نگهداری از محیط کار تاکید دارد.

اصول نظام آراستگی ۵S – 5s مخفف چیست؟

به طور خاص ۵S مخفف موارد زیر است:

- سازماندهی ـ سیری Seiri

- نظم و ترتیب ـ سیتون Seiton

- پاکیزهسازی ـ سیسو Seiso

- استانداردسازی ـ سیکتسو Seiketsu

- حفظ و نگهداری ـ شیتسوکه Shitsuke

اهداف نظام آراستگی ۵S

هدف نهایی ۵S ، همانطور که ذکر شد، اطمینان از این است که محل کار تا حد ممکن منظم و منطقی باشد. هر چیزی که غیر ضروری باشد حذف میشود، اقلام در جایی که به آنها نیاز است قرار داده میشوند، و محیط کاری تمیز و عاری از بینظمی میشود.

علاوه بر موارد بالا، ۵S طراحی شده تا به صورت روتین و روزانه اجرا شود و به همین خاطر بهبود مستمر را تقویت میکند.

بیشتر بخوانید: راهنمای کامل انتخاب استراتژی مناسب نگهداری و تعمیرات

۵ گام نظام آراستگی ۵S

مراحل ۵S هر کدام فرایند خاص خود را دارند که در ادامه به تفصیل به آنها خواهیم پرداخت.

۱. سازماندهی / seiri

اولین مرحله از ۵S ، «سِیری / seiri» است که به «سازماندهی» یا «مرتبسازی» ترجمه میشود. این مرحله شامل سازماندهی هر چیزی که در حال حاضر در محیط کاری قرار دارد و تشخیص موارد مورد نیاز برای ماندن در محل و انجام اقدامات مورد نیاز است.

سازمانهی و مرتبسازی تنها بر حفظ آنچه که برای انجام دادن کار ضروری است، تمرکز دارد. اگر یک ابزار، قطعهای از تجهیزات، یا فرایندی غیر ضروری باشد، در این مرحله حذف میشود.

برای مرتب کردن محل کار خود، با پرسیدن این سوالات در مورد هر آیتم شروع کنید:

- هدف وجود این آیتم چیست؟

- چه کسی از آن استفاده میکند؟

- معمولاً چه مواقعی از آن استفاده میشود؟

- آیا وجودش در اینجا واقعاً لازم است؟

در برخی موارد، ممکن است مشخص نباشد که آیا نیاز به وجود یکی از اقلام هست یا خیر. به عنوان مثال، برای یک تکنسین ممکن است وجود یک ابزار خاص در یک مکان ضروری باشد، اما مدتی باشد که این ابزار مورد استفاده قرار نگرفته باشد. در این موارد، یک برچسب قرمز به آیتم متصل میشود. برچسب باید دارای اطلاعات پایه، مانند توصیف آیتم، موقعیت و زمان زدن برچسب باشد. اگر آیتم برای یک دوره زمانی مشخص مورد استفاده قرار نگرفته باشد، حذف میشود.

آیتمهایی که مورد نیاز نیستند ممکن است دور انداخته، بازیافت یا فروخته شوند و یا در انبار نگهداری شوند یا به ناحیه و واحد دیگری منتقل شوند.

۲. نظم و ترتیب / Seiton

بعد از این که اقلام موجود در محل کار را سازماندهی و مرتبسازی کردید، نوبت «سیتون / Seiton» میشود، که به معنی «نظم و ترتیب» است.

در این مرحله، تجهیزات، ابزارها، فرایندها و غیره را که در محیط باقی مانده را به منطقیترین روش ممکن مرتب میکنید. هدف نهایی حصول اطمینان از استفاده تا حد امکان آسان از محیط کار با حذف اتلافها، مانند جابهجاییها و زمانهای انتظار است (در واقع، بیش از ۲۰ درصد از زمان هدر رفته ناشی از جابهجاییها بین بخشهای مختلف تاسیسات است). هنگام اجرای این مرحله، این سوالات را در نظر داشته باشید:

- چه کسی از این تجهیزات استفاده میکند؟

- چه زمانی از این تجهیزات استفاده میشود؟

- آیا برخی از جایگاهها (محل قرارگیری اقلام) کارآمدتر یا ارگونومیکتر از بقیهٔ جایگاهها هستند؟

- کدام آیتمها باید براساس نوعشان دستهبندی شوند؟

- کدام یک از آنها باید بر اساس وظیفهشان دستهبندی شوند؟

- چگونه تکتک قطعات سازماندهی خواهند شد؟

- نیروها در این فضا چه مسیرهایی را طی میکنند؟

علاوه بر این که بر چگونگی کاهش اتلافها و قابلاستفادهسازی بیشتر محل کار تمرکز دارید، باید مطمئن شوید که اقداماتتان در این راستا با الزامات بالادستی کل تاسیسات نیز هماهنگ باشد. اگر شکلی از نظم و ترتیب کار یکی از افراد را آسان میکند اما در انجام وظایف فرد دیگری اختلال ایجاد میکند این اقدام ارزشمندی نخواهد بود.

۳. پاکیزهسازی / seiso

بعد از نظم دادن و مرتبسازی اقلام در یک نظام منطقی نوبت «پاکیزهسازی» میرسد. مرحله سوم، «سیسو / seiso» نام دارد که به «تمیزی» ترجمه میشود.

بخش عمدهای از «پاکیزهسازی» براه انداختن کارزاری برای تمیز کردن محیط کار است: جارو کردن، تمیز کردن، دستمال کشیدن، گردگیری، دور انداختن و موارد دیگری از این دست. در اصل، این یکی از اصول اولیه نگهداری از محیط کار است.

با این حال، چیزی که بسیاری از افراد ممکن است متوجه آن نشوند این است که پاکیزهسازی نه تنها شامل تمیز کردن، بلکه شامل نگهداری پیشگیرانه نیز میشود. بخشی از نگهداری مناسب محیط محل کار اطمینان از این است که تجهیزات به درستی کار کنند. و این به نگهداری مداوم و تعویض قطعات فرسوده و روغنکاری برخی قطعات نیاز دارد.

۴. استانداردسازی / seiketsu

بعد از سازماندهی، مرتبسازی و تمیز کردن فضای کار، وقت آن است که این فعالیت ها را به یک روش استاندارد تبدیل کنید. تمیز کردن و مرتبسازی تنها یکبار انجام نمیشود، بلکه عملی روتین است که باید طور معمول و مداوم انجام شود.

به همین دلیل، مرحله چهارم در ۵S «سیکتسو / seiketsu» است، که به «استانداردسازی» ترجمه میشود، و هدف آن ایجاد روندهای عملیاتی استانداردی است که پشتیبان یک محیط کار کارآمد و منظم باشد. این امر ممکن است به شکل علائم و نشانههای بصری، دستورالعملها، نمودارها، دستورکارهای معمول و منظم نگهداشت و چکلیستهای گوناگون باشد. در این مرحله، به خصوص در شروع آن ایجاد یادآورهای منظم هم به احتمال زیاد ضروری خواهند بود.

نکته: اختصاص چند دقیقه در هر روز برای انجام وظایف مربوط به نظام آراستگی ۵S میتواند به تبدیل شدن آن به یک بخش روتین از روز کاری کارکنان شما کمک کند.

مهمترین مولفه استانداردسازی این است که سه مرحله اول تا حد امکان تکرار شوند. به عنوان مثال، از نظر نگهداری و تعمیرات پیشگیرانه، این امر ممکن است به شکل یک چک لیست نگهداشت برای هر دستورکار باشد.

ممکن است مدتی طول بکشد تا این روشها به کار گرفته و بخشی از فرهنگ شما شوند. احتمالاً نیاز به زمان زیاد و آموزش مکرر باشد تا افراد بتوانند به طور پیوسته از چک لیستها استفاده کنند.

۵. حفظ و نگهداری / پایداری / shitsuk

پنجمین S در روش ۵S و آخرین آن «شیتسوکه / shitsuk» است، که ترجمه تحتاللفظی آن «انضباط» میشود. در ۵S، به آن «حفظ و نگهداری» گفته میشود و هدف در آن این است که کل روش را به بخشی دائمی از شیوههای کاری خود بدل کنید.

هدف این مرحله این است که کل فرآیند ۵S را هموار و پایدار سازد. بخش عمدهای از این مرحله حصول اطمینان از درگیر ساختن همهٔ افراد از جمله مدیران و رهبران سازمان در فرایند ۵S است. هیچکس نباید از ۵S معاف باشد و اجرای فعالیتها و فرایندهایی که موجب ادامهٔ اجرای ۵S میشود به مدیران بستگی دارد.

- برخی از اقداماتی که این مرحله ممکن است در برداشته باشد عبارتند از:

- اجرای قوانینی که از چهار مرحله قبلی پشتیبانی کنند

- ممیزیهای منظم برای نظارت بر پیشرفت

- تحلیل علل ریشهای (RCA) برای پی بردن به هسته اصلی مشکلات

- آموزش کارکنان

- بهروزرسانی منظم برنامه ۵S

مرحله نهایی شامل بهبود مستمر است. سازمانهایی که نتایج برنامههای ۵S خود را ارزیابی میکنند و به طور مداوم بهبودهایی را ایجاد میکنند، فرهنگی سازمانی را پرورش میدهند که به حفظ پایدار نظام آراستگی ۵S در سازمان کمک میکند.

۵ فایده اجرای نظام آراستگی ۵S در محیط کار

در ادامه با مزایای کلیدی اجرای صحیح نظام آراستگی ۵S توسط سازمانها آشنا میشویم.

۱. کاهش هزینههای مقدماتی

اول از همه، نظام آراستگی ۵S در مقایسه با دیگر روشهای تولید ناب[۱] (Lean) هزینه بسیار کمی یا بهتر بگوییم هزینهٔ بسیار کمی دارد. تنها در صورت نیاز به تجهیزات خاصی مورد نیاز است و منحنی یادگیری آن هم معمولاً به هیچ آموزش فنی خاصی نیاز ندارد. هزینههای اصلی ۵S کمی زمان برای آموزش و اجرا به علاوه برخی لوازم فرعی احتمالی، مانند وسایلی برای تهیهٔ دستورالعملها، علائم کفها و دیوارها، برچسبها و غیره است.

هزینههای مقدماتی پایین و سادگی نسبی نظام آراستگی ۵S، حداقل در چند مرحله اول، پیادهسازی آن را آسان میسازد. دو مرحلهٔ آخر یعنی استانداردسازی و حفظ و نگهداری ممکن است سختتر باشند چون تلاش دارند ۵S را به بخشی از روشهای معمول و فرهنگ محل کار شما بدل سازند؛ با این وجود این دو مرحله هم نیازمند هزینههای مالی کمی هستند.

۲. کارآمدسازی محیط کار

یکی از مزایای اولیه ۵S این واقعیت است که میتواند یک محیط کاری کارآمدتر ایجاد کند. زمان کمتری صرف تلاش برای پیدا کردن ابزار یا جابهجایی و رفتوآمد در مکانهای مختلف محیط کاری میشود، و محیط کار تمیز و منظم نگهداشته میشود.

نتایج در این روش اغلب قابلاندازهگیری هستند. یک مطالعه انجامشده در یک آزمایشگاه دانشگاهی نشان داد که اجرای نظام آراستگی ۵S زمان جستجوی تجهیزات را ۱۲ % کاهش داده است.

در نهایت، ۵S ضایعات و اتلافها در محیط کار را کاهش میدهد و این محیط را پربارتر و سودآورتر میکند.

۳. ایمنسازی محیط کار

ایمنی یکی دیگر از مزایای یک برنامه موثر ۵S است. با توجه به اینکه خطرات مربوط به ایمنی و حوادث از منشاءهای ناکارآمدی و هزینهتراشیهای سنگین هستند، آنها را باید تا حد امکان در طول اجرای هر مرحله از فرایند ۵S از میان برداشت.

به عنوان مثال، مرحلهٔ سازماندهی محیط کاری، با علائم و نشانههای بصری میتواند هم پشتیبان کارایی و هم ایمنی باشد. تمیز نگه داشتن تجهیزات و نگهداری آنها در محل مناسب میتواند استفاده از آنها را ایمنتر کند و خطر بروز حوادث را کاهش دهد. وقتی نوبت به پاکیزهسازی میرسد، فعالیتهای منظم نت پیشگیرانه در مورد تجهیزات احتمال خرابی و نیز هر گونه آسیبی که ممکن است به دنبال داشته باشد را کاهش میدهند.

۴. بهبود روحیهٔ کارکنان

نظام آراستگی ۵S برای موثر واقع شدن نیازمند تعهد و پذیرش کارکنان است و شما وقتی به این هدف دست خواهید یافت که هر چه بیشتر کارکنان را درگیر این نظام کنید. در این صورت آنها به جای تمرکز صرف بر روی اقدامات معمول روزمرهٔ خود ترغیب میشوند با ذهنی آیندهنگر به فکر بهبودهای مورد نیاز خود باشند.

تعدادی از مراحل، مانند سازماندهی و نظم و ترتیب، با گرفتن بازخورد از کارکنان بهتر جلو میرود و کارایی بیشتری خواهد داشت. اپراتورها و تکنسینهای نگهداری و تعمیرات محیط کاری خود را بهتر از هر فرد دیگری میشناسند و با توجه به این شناخت و تخصص هم کارایی را بهبود میبخشند و هم دانش تجربی خود را در مورد این فضای کاری به اشتراک میگذارند. و نتیجه نهایی چنین نگرشی افزایش روحیه و مشارکت کارکنان است.

۵. پرورش فرهنگ ناب (Lean Culture)

نظام آراستگی ۵S پایه و اساس فرهنگ ناب است. وقتی هر مرحله از این نظام به درستی اجرا شود، همه افراد در سازمان تشویق میشوند که روی نحوهٔ رسیدن به کارآیی بیشتر فرایندها و نواحی کاری تمرکز کنند. با چنین فرهنگی افراد بیشتر از پیش به فکر روشهای دفع ضایعات و اتلافها و بهبود فرایندهای کاری هستند.

شاید یکی از نکات کلیدی در اینجا این واقعیت است که ۵S باید شامل همه، از کارمندان جدید گرفته تا مدیران باتجربه باشد. با یک فرایند فراگیر و جامع است که نظام ۵S به پرورش فرهنگ ناب در کل شرکت کمک میکند.

نکته: هنگام اجرای نظام آراستگی ۵S یا شیوههای دیگر روششناسی ناب مهم است که آنها را به بخشی از فرهنگ سازمان خود بدل کنیم. در غیر این صورت، موفقیتی که از محل این روشها پدید میآید ممکن است عمر کوتاهی داشته باشند.

بعد از جنگ جهانی دوم، تویوتا به دنبال روشی برای کاهش اتلافها در تاسیسات خود بود. روشی که در این شرکت اجرا و به عنوان سیستم تولید تویوتا شناخته شد، شامل اصولی برای خلق نظمی منطقی در محل کار بود. این اصول بعد از ژاپن در غرب هم مورد استقبال قرار گرفت و به نام نظام آراستگی ۵S شناخته شد.

ممیزی ۵S – نمونه چک لیست ممیزی ۵S

ممیزی ۵S فرایندی است که اجرا و انطباق کارها با روش ۵S را در یک محیط کاری تأیید میکند. ممیزی ۵S میتواند به شکل بازرسی انجام شود، که در آن تیمی از ممیزان از محل کار بازدید و استانداردهای ۵S را ارزیابی کنند. ممیزان بررسی میکنند که آیا فظاهای کاری سازماندهیشده و تمیز هستند، برچسبگذاری صحیح انجام شده است، آیا رویههای نظافت و پاکیزهسازی رعایت میشود و آیا کارکنان از استانداردهای تعیین شده پیروی میکنند. ممیزی منظم ۵S به حفظ یک محیط کاری کارآمد، سازمانیافته و ایمن کمک میکند.

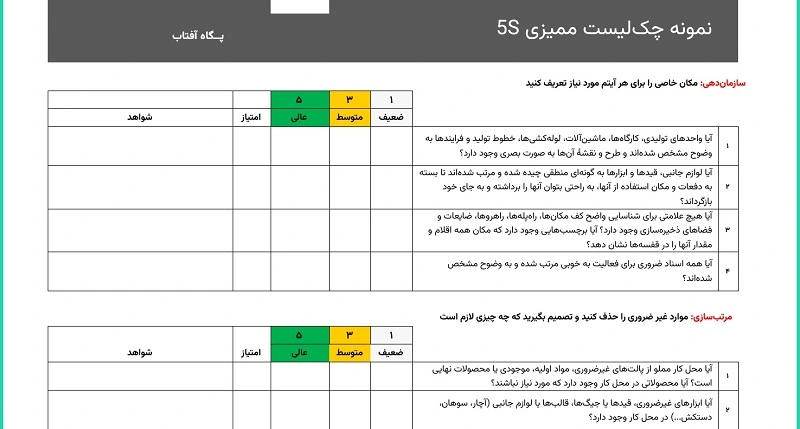

چک لیست ممیزی ۵S ابزاری سیستماتیک است که سازمانها برای پیادهسازی و نگهداری سیستم ۵S از آن استفاده میکنند. به طور معمول، این چک لیست ممیزی شامل فهرستی از موارد یا مناطقی است که باید مطابق با رعایت اصول ۵S مشاهده، ارزیابی و امتیازدهی شوند. این چک لیست به عنوان راهنمای ممیزان برای ارزیابی کارایی فضای کاری و شناسایی زمینههای بهبود عمل می کند.

چک لیست ممیزی ۵S میتواند جنبه هایی مانند برچسبگذاری مناسب اقلام، تمیزی فضای کار و وجود موارد غیر ضروری موجود را در برگیرد. با استفاده از چک لیست ممیزی ۵S ، سازمانها می توانند به طور مداوم استانداردهای تعیین شده در سیستم ۵S را بازرسی کنند و در نتیجه فرهنگ بهبود مستمر را ترویج دهند.

در فایل زیر نمونهای از چک لیست ممیزی ۵S را ملاحظه میکنید. با کلیک روی تصویر یا لینک زیر فایل pdf این چک لیست را دریافت کنید.

نظام آراستگی ۵S در تولید ناب (Lean Manufacturing)

نظام آراستگی ۵S یکی از خروجیهای تولید ناب است. به همین خاطر این نظام نقشی کلیدی در خلقِ فرهنگ مورد نیاز برای حفظ شیوههای تولید ناب مانند نگهداری و تعمیرات بهره ور فراگیر (TPM) ایفا میکند.

نظام آراستگی ۵S و هشت ستون نگهداری و تعمیرات بهرهور فراگیر

نگهداری و تعمیرات بهره ور فراگیر یا TPM، یک فلسفه نگهداری و تعمیرات است که در آن حفظ تجهیزات در شرایط قابل اطمینان وظیفه همه افراد در سازمان است. هدف این فلسفه نگهداشت، بهبود بهرهوری بدون تحمیل هزینههای غیرضروری است.

نگهداری و تعمیرات بهره ور فراگیر هشت رکن دارد، که اولین آن نظام آراستگی ۵S است. هفت رکن دیگر آن عبارتند از:

- نگهداری و تعمیرات مستقل یا خودگردان – وظایف روزمره اصلی توسط خود اپراتورها و سایر کارکنان در صورت امکان انجام و اداره میشود.

- بهبود مستمر – که با نام کایزن[۱] نیز شناخته میشود که هدف آن کاهش اتلافها و رساندن آن تا نزدیک صفر است.

- نگهداری و تعمیرات برنامهریزیشده – وظایف مهم نگهداری و تعمیرات از قبل برنامهریزی شدهاند تا از خرابی تجهیزات جلوگیری شود.

- مدیریت کیفیت نگهداشت – استانداردها و بررسیها برای از بین بردن نقایص به کار میروند.

- آموزش – برای توسعه مهارتهای مورد نیاز به طور منظم لازم است.

- نگهداری و تعمیرات بهرهور فراگیر در ادارهٔ امور – کارکردهای اجرایی و اداری باید به از بین بردن اتلافها و زیانها کمک کنند.

- ایمنی، سلامت، و محیطزیست – هر یک از ارکان دیگر باید ایمنی محیط کار را ارتقا دهند.

نمونهای از اجرای نظام آراستگی ۵S در تولید

تیم نگهداری و تعمیرات در یک مرکز فرآوری مواد غذایی میخواهد کارایی شیوههای نگهداری و تعمیرات را افزایش داده و آن را ساده و موثر سازند. برای انجام این کار، آنها هر مرحله از نظام ۵S را به ترتیب دنبال میکنند:

- سازماندهی – آنها به همهٔ ابزار و قطعهای در لیست موجودی خود نگاه میکنند تا ببینند کدامیک بیشترین استفاده را دارند. ابزارهای کمتر مورد استفاده در انبار قرار میگیرند. هر ابزار یا قطعهٔ جایگزینی که کهنه یا بلا استفاده شدهاند هم فروخته یا کنار گذاشته میشوند.

- نظم و ترتیب – به ترتیب ابزارها و قطعات باقی مانده دوباره مرتب میشوند تا دسترسی و ردیابی آنها آسان باشد. تجهیزات بررسی و اقدامات بررسی نیز اجرا میشوند.

- پاکیزهسازی – کل محیط کار تمیز میشود، و فعالیتهای نت پیشگیرانه برای وظایف معمول ایجاد میشود. اپراتورهای تجهیزات نیز برای کنترل لوازم جانبی کوچک آموزش میبینند.

- استانداردسازی – فهرست تجهیزات و مواد اولیه برای هر دستورکار و همچنین وظایف موجود در نت پیشگیرانه تهیه میشوند. محاسبهٔ موجودی کالا و قطعات و شیوههای سفارشدهی مطابق با تقاضای واقعی تنظیم میشوند. هر روز پنج دقیقه برای تمیزکاریهای اولیه و مقدماتی اختصاص داشته میشود.

- حفظ و نگهداری – تیم نگهداشت با استفاده از نرمافزار نگهداری و تعمیرات بر تجهیزات و دستورکارهای خود نظارت میکنند.

۹ نکته برای اجرای نظام آراستگی ۵S در تاسیسات نگهداری و تعمیرات

با این که ۵S ساده است، اما لزوما این به معنای آسان بودن اجرایش نیست. این نظام اگر به خوبی اجرا نشود، چندان موثر نخواهد بود، و در نهایت منجر به یک پاکسازی سریع موقت خواهد شد که منافع پایداری را برای سازمان به همراه نخواهد آورد.

نکات زیر میتوانند به شما کمک کنند تا روش ۵S را به شکلی منطقی و پایدار در سازمان خود پیاده کنید.

۱. درگیر ساختن و مشارکت همه در فرایند ۵S

اولین نکته مهم درگیر کردن همهٔ افراد است. هر کارمند، هر مدیر میانی و هر مدیر اجرایی در سازمان شما باید به طریقی در ۵S درگیر باشد. در غیر این صورت، شما قادر نخواهید بود فرهنگ ۵S را به شکلی که برای بقا و پایداری آن مورد نیاز است را ایجاد کنید.

برای درگیر کردن همه، باید زمان بگذارید تا بفهمید چه کسی مسئول چه چیزی است. معمولاً کارکنان مسئول سازماندهی، مرتبسازی و پاکسازی هستند؛ و مدیران مسئول توسعه بهروشهایی که ۵S را به بخشی از کار روزمره در سازمان تبدیل کند.

۲. آموزش کارکنان جدید

در ادامهٔ درگیر کردن همه افراد در ۵S، مطمئن شوید که کارمندان جدید هم در مورد این نظام آموزش لازم را میبینند. این آموزشها ممکن است شامل چیزهایی مثل ویدیوهای آموزشی باشد، اما همچنین میتواند به سادگی مشاورههای کوتاه حضوری به کارکنان جدید و تبیین اهمیت موضوعاتی چون سازماندهی، نظم و ترتیب و پاکیزهسازی روزمره برای آنها باشد.

در بحث آموزش به کارکنان جدید مطمئن شوید که این آموزشها شامل نیروهایی که از واحدهای دیگر سازمان به واحدی دیگر منتقل شدهاند هم باشد و آنها آموزشهای متناسب با همان واحد را بگذرانند. هر واحد سازمانی وضعیت متفاوتی دارد و نظام آراستگی ۵S نیز در هر واحد شکل متفاوتی خواهد داشت.

۳. تمرکز بر هدف نظام آراستگی ۵S

برای به دست آوردن سطح قابل قبولی از تعهد کارکنان نسبت به نظام آراستگی ۵S باید زمانی را صرف کنید و اهداف این روش را به کارکنان و مدیران خود شرح دهید. به عنوان مثال، صرفاً این که به نیروهای نگهداشت بگوییم که در پایان هر فعالیت نگهداشت تجهیز مورد نظر را بررسی و چک کنند کافی و موثر نخواهد بود. اما اگر به آنها کمک کنیم که اهمیت این کار و سودمندیهای آن در کار خودشان را درک کنند احتمال پذیرش توسط این کارکنان نیز بیشتر میشود.

هستهٔ اصلی نظام ۵S سادهسازی کارها برای همه با از بین بردن ناکارآمدیها و اتلافها است. وقتی افراد در سازمان این موضوع را کاملاً متوجه شوند، به احتمال فراوان از آن پشتیبانی خواهند کرد.

۴. استفاده از ارتباطات بصری

در قلب نظام ۵S منطقی بصری قرار دارد. با استفاده از عناصر بصری برای ساختاردهی به محیط کار و کمک به ناوبری، میتوانید اتلافها را حذف کرده و فضا را کارآمدتر کنید. برخی از ایدهها در این خصوص عبارتند از:

- علایم و نشانههای کف تاسیسات

- پوسترهایی حاوی لیست وظایف

- برچسبزنی روی پاککنندهها و تجهیزات

- کدگذاری رنگی

- هشدارهای ایمنی و خطر

۵. تمرکز بر بر روی ایمنی به عنوان عاملی در حذف اتلافها

برخی از سازمانها یک S ششم با نام Safety یا «ایمنی» به نظام ۵S اضافه میکنند. ممکن است میان افراد مختلف برای بودن یا نبودن این مورد در نظام ۵S اختلاف باشد اما مهم این است که همه «ایمنی» را یک عنصر بسیار مهم در اجرای موثر نظام آراستگی ۵S میدانند.

همانطور که هر مرحله از ۵S را انجام میدهید، نگرانیهای ایمنی، از جمله آنهایی که ممکن است اثرات زیستمحیطی داشته باشند را در نظر بگیرید. انجام این کار از زیانهایی جلوگیری میکند که به راحتی میتوانند جریان کار عادی را در سازمان شما مختل کنند.

۶. متناسبسازی ۵S برای هر یک واحدهای سازمانی

هر واحد سازمانی از نظر نقش و نحوه عملکرد متفاوت با واحدهای دیگر است. به این ترتیب، هیچ برنامهٔ اجرایی مبتنی بر ۵S نباید یک رویکرد صلب و تکسایز برای همهٔ واحدها اتخاذ کند. سازماندهی، مرتبسازی و مراحل دیگر هر کدام باید به صورت جداگانه برای هر واحد از سازمان شما انجام شود. به این ترتیب، هر واحد میتواند شیوهها و رویههایی که نیاز دارد بدون اخلال در عملکرد دیگران خلق کند.

۷. خلاقیت

مانند مورد ایمنی برخی از سازمانها یک S دیگر تحت عنوان Spirit یا روحیه را به نظام ۵S خود اضافه میکنند. روحیه به این اشاره دارد که برنامهٔ تعریف شده باید خلاق و سرگرمکننده باشد و زیست شغلی را برای همهٔ افراد شاغل در سازمان آسانتر کند.

کارکنان و مدیران باید به شکل یکسانی در یافتن راههایی برای بهبود شیوهها و فرایندهای موجود درگیر باشند، و رویکردی مثبت از رویارویی با چالشها داشته باشند. تفکر حاکم باید به گونهای باشد که به جای این که یک مشکل علت نگرانی باشد، فرصتی برای بهبود تلقی شود.

۸. تلاش برای بهبود مستمر

نظام آراستگی ۵S تنها در صورتی به هدف نهایی خود دست مییابد که به عنوان روشی برای ایجاد بهبود مستمر، یا کایزن، در سازمان مورد استفاده قرار گیرد. گام آخر که حفظ و نگهداری با محوریت جستجوی مداوم روشهایی برای بهتر کردن برنامه ۵S شما است و مراحل قبلی شامل استانداردسازی، نظم و ترتیب، سازماندهی و پاکسازی هم به این معنی است که تیم شما باید همیشه مراقب نواحی کاریای باشد که اقلام در آن به شکلی نامرتب و ناموزون قرار گرفتهاند.

۹. استفاده از نرم افزار نگهداری و تعمیرات برای اجرای نظام ۵S

در نهایت، سیستم نگهداری و تعمیرات میتواند یک ابزار ارزشمند در پیادهسازی ۵S باشد. چند مثال از نحوه کمک آن شامل موارد زیر است:

- دسترسی به فهرست مواد اولیه براساس دستورکارها و تشخیص مواد ضروریای که نگهداری از آنها ضروری است.

- بررسی زمان تکمیل دستورکارها برای تشخیص موارد اتلاف زمان.

- بررسی سلامت تجهیز برای تشخیص نحوهٔ بهبود فعالیتهای مربوط به نت پیشگیرانه

پانویس

[۱] تولید ناب یکی از مشهورترین فلسفههای تولید است که در کنار مفاهیمی همچون تولید انبوه و تولید چابک در علم مدیریت مطرح میشود. این فلسفه تلفیقی از تولید دستی و تولید انبوه است. به شکلی که انعطافپذیری در تولید را از تولید دستی و قیمت ارزان کالای تولید شده را از تولید انبوه وام میگیرد. بهطور کلی فلسفه تولیدی تولید ناب این است که زمان تولید بین سفارش مشتری و ارسال محصولات و قطعات را با از بین بردن انواع اتلافها کوتاه میکند. اتلافها که در بصورت مصطلح در فرهنگ ژاپنی به Moda شناخته شدهاند شامل مواردی هستند که فاقد هر نوع ارزش افزودهای در فرایندها هستند. در فرهنگ تولید ژاپن تلاش بر این است که این اتلافها که بعنوان موانعی در مسیر کار شناخته شده اند تا حد زیادی کاهش یابند.

[۲] کایزن به معنای بهبود یا تغییر دائم برای رسیدن به نتیجهای بهتر است و به فلسفهای اشاره دارد که در آن تمرکز بر روی بهبود مستمر فرایند تولید، مهندسی یا مدیریت کسبوکار است. کایزن در مقولههای سلامت،رواندرمانی، و مربیگری زندگی، امور دولتی، بانکداری و دیگر صنایع بکارگیری شده است. هنگام بکاریگیری در امور اقتصادی و فضای کاری، کایزن به فعالیتهایی اشاره دارد که همهٔ عملکردها را بهطور مستمر بهبود میبخشد و همهٔ کارمندان از جمله مدیر عامل اجرایی تا کارگران خط مونتاژ را شامل میشود.

سلام خیلی عالی و مفید بود تشکر از زحمات شما