فهرست مطالب

نگهداری و تعمیرات پیشبینانه در صنعت نفت و گاز چیست؟

صنایع نفت و گاز معمولاً از تجهیزات و ماشین آلات قدیمی که به طور معمول حداقل ۱۵ سال سن دارند، در عملیاتهای بالادستی، میانی و پایین دستی خود استفاده میکنند. بنابراین، بازرسیهای دورهای و فعالیتهای نگهداشت برای عملیاتی نگه داشتن این تجهیزات نسبتاً سالخورده ضروری است. در چنین شرایطی اتخاذ تاکتیک نگهداری و تعمیرات واکنشی هیچ تضمینی برای عدم بروز توقفهای ناگهانی و بدون برنامهٔ قبلی ارائه نمیدهد.

با استفاده از نگهداری و تعمیرات پیشبینانه Pdm، شرکتهای نفت و گاز میتوانند با استفاده از فناوری اینترنت اشیای صنعتی یا IIoT مانند حسگرهای ثبت داده، و بکارگیری ابزارهای پیشبینانه برای بازرسی به صورت لحظهای تجهیزات تکیه کنند. این کار به تیم نگهداشت کمک میکند تا هزینههای نگهداری و تعمیرات و توقفهای بدون برنامه تجهیزات را کاهش دهد.

نرم افزار نگهداری و تعمیرات پگاه آفتاب | قدرت مدیریت یکپارچه و دیجیتالی داراییهای فیزیکی

چرا نت پیشبینانه در صنایع نفت و گاز بسیار مهم است؟

یک شرکت فعال در حوزهٔ نفت و گاز متوسط هر سال حداقل ۲۷ روز توقف برنامهریزی نشده را پشت سر می گذارد که هزینه آن بالغ بر ۳۸ میلیون دلار است. حتی اگر زمان توقفها فقط ۳.۶۵ روز طول بکشد، ضرر و زیان آن میتواند به ۵ میلیون دلار برسد.

به همین دلیل است که نگهداری و تعمیرات پیشبینانه بسیار مهم است. فناوریهای پیشرفته نت پیشبینانه از هوش مصنوعی، یادگیری ماشین و ابزارهای تحلیل پیشرفته برای شناسایی مشکلات و هشدار به تکنسینهای مربوطه استفاده میکنند و از خرابی احتمالی تجهیزات و خطرات ایمنی جلوگیری میکنند. طبق گزارش مک کینزی، یک شرکت نفت و گاز فراساحلی از راهکار نگهداری و تعمیرات پیشبینانه برای کاهش ۲۰ درصدی زمان توقف تجهیزات استفاده کرد که منجر به افزایش تولید بیش از ۵۰۰ هزار بشکه نفت در سال شد.

طبق گزارش مک کینزی، یک شرکت نفت و گاز فراساحلی از راهکار نگهداری و تعمیرات پیشبینانه برای کاهش ۲۰ درصدی زمان توقف تجهیزات استفاده کرد که منجر به افزایش تولید بیش از ۵۰۰ هزار بشکه نفت در سال شد.

نگهداری و تعمیرات پیشبینانه چطور عمل میکند؟

در نگهداری و تعمیرات پیشبینانه مقادیر زیادی از دادههای عملیاتی را بلادرنگ و در لحظه از حسگرهای مختلف کارگذاشتهشده روی تجهیزات مانند حرارتسنجها، روغنسنجها، مدارها و موارد جمعآوری کرده و با دادههای سایر منابع مانند دادههای موجود در سیستم ERP یا سیستم MES سازمان تجمیع میکنیم تا با تحلیل این دادهها الگوها را شناسایی کنیم. استفاده از هوش مصنوعی و اینترنت اشیاء کار جمع آوری و نظارت بر دادههای لحظهای را به صورت خودکار تسهیل میکنن. همچنین با استفاده از الگوریتمهای یادگیری ماشین (Machine Learning) و تجزیه و تحلیل دادهها میتوان میزان فرسودگی تجهیزات نفت و گاز را برای پیشبینی خرابیهای احتمالی ردیابی نمود و اقدامات نگهداری و تعمیرات را به صورت دقیق برای رفع ناهنجاریها، افزایش تولید و جلوگیری از خرابیهای پرهزینه تعریف کرد.

به عنوان مثال، اگر ماشینی از آستانه فشار و دمای خود عبور کند، سیستم یک اعلان هشدار میفرستد. در این مقالهٔ گروه مشاوره مککینزی، گفته شده است که در سیستمهای پیچیدهتر دادههای حسگرها برای شناسایی نشانههای حالتهای خرابی شناخته شده مورد تجزیه و تحلیل قرار میگیرند.

کاربردهای نگهداری و تعمیرات پیشبینانه در صنایع نفت و گاز

بیایید به برخی از موارد استفاده و کاربردهای نگهداری و تعمیرات پیشبینانه در صنعت نفت و گاز، از اکتشاف و تولید گرفته تا ذخیرهسازی و فرآوری نگاه کنیم:

- نظارت بر وضعیت پمپهای نفت و گاز

- نگهداری و تعمیرات و مانیتورینگ کشتیهای حامل نفت و گاز

- مانیتورینگ سکوهای گاز و نفت

- مانیتورینگ فشار مخازن

- سیستم نظارت بر وضعیت ماشین آلات و حفاظت از تجهیزات

- نظارت بر عملکرد واحد صنعتی

- پایش خطوط لوله

- تشخیص خوردگی تجهیزات حفاری و نگهداشت آنها

۱. نظارت بر وضعیت پمپهای نفت و گاز

با راهکارهای نگهداری و تعمیرات پیشبینانه میتوان مولفههایی چون جریان، قدرت، ارتعاش و سایر متغیرهای حیاتی پمپهای گاز را به صورت آنی و در لحظه برای پی بردن به مشکلاتی مانند وجود نشت ردیابی کرد. در این راهکارهای پیشرفته گزارشهایی به صورت خودکار در مورد شرایط پمپ تولید میشود و هر زمان که عملکرد پمپ به عدد و رقمی زیر معیار تعیینشده کاهش یابد، به تکنسینهای مربوطه به صورت خودکار و آنی هشدار داده میشود.

علاوه بر این، از آنجایی که در نت پیشبینانه دادههای تاریخی مربوط به عملکرد پمپ جمعآوری میشوند، شرکتهای نفت و گاز میتوانند از این دادهها به همراه دادههای لحظهای پمپها در شبیهسازی سناریوهای خرابی احتمالی استفاده کنند. این موضوع به سازمانهای نفتی و گازی کمک میکند تا برای فعالیتهای آتی نگهداشت خود آمادگیشان را حفظ کنند و با اعمال بهبودهایی در فرایندها، عملکرد و کارایی پمپهای عملیاتی را بهبود دهند.

۲. نظارت بر کشتیهای حامل نفت و گاز

گردآوری و تجمیع آنی دادهها به شرکتهای نفت و گاز کمک میکند تا با نظارت مستمر بر عملیاتها، ردیابی KPIها، و مدیریت اخطارها و آلارمها، کارایی کلی حاملهای نفت و گاز را افزایش دهند. مانیتورینگ و نظارت بر حاملها وقتی با تحلیلهای پیشرفته همراه شوند، سیستمهای نگهداری و تعمیرات پشبینانه مدرنی پدیدار میشوند که قادر هستند سناریوهای مربوط به خطرات آب و هوایی یا سایر شرایط محیطی را شبیه سازی کرده و به عنوان سیستمهای اعلان هشدار اولیه برای به حداقل رساندن خطرات و آسیب به تجهیزات عمل کنند؛ تا شرکتهای نفت و گاز قادر باشند به صورت ایمن، کارآمد و موثر عملیاتهای خود را به انجام برسانند.

۳. مانیتورینگ سکوهای نفت و گاز

به گفتهٔ سازمان مشاورهٔ معظم مککینزی، یک سکوی نفت و گاز فراساحلی به صورت متوسط با ۷۷ درصد از حداکثر ظرفیت خود کار میکند و این موضوع باعث کاهش تولید ۱۰ میلیون بشکهای در روز یا ۲۰۰ میلیارد دلار درآمد سالانه میشود. این اتفاق به این دلیل رخ میدهد که عملیاتهای مربوط به اتاق کنترل در سکوهای نفتی بسیار پیچیده است که شامل تجزیه و تحلیل دادههای متنابهی از جمله دادههای حدود ۳۰ هزار حسگر و دادههای سایر عوامل موثر بر تولید، مانند ارتفاع موج یا رطوبت است.

سیستمهایی که برای جمعاوری و تحلیل دادهها مبتنی بر نیروی انسانی هستند این کار را به صورت آنی و در لحظه نمیتوانند انجام دهند و تنها امکان اجرای سناریوهای شبیهساز محدودی را دارند.

اما سیستمهای نگهداری و تعمیرات پیشبینانه که توسط اینترنت اشیا و هوش مصنوعی پشتیبانی شوند، دادههای بیدرنگ تمام ۳۰ هزار حسگر را تجزیه و تحلیل میکنند تا الگوهایی را بیابند که برای توسعه الگوریتمهای ردیابی مشکلات احتمالی کارآیی داشته باشند و مورد استفاده قرار گیرند.

دادهها و گزارش های این سیستم ها به صورت مجازی قابل دسترسی هستند. بنابراین، اپراتورهای سکوها میتوانند از راه دور بر تولید نظارت کنند، گلوگاهها را شناسایی کنند و اقدامات مربوط به نگهداشت را برای اطمینان از عملکرد روان و بدون وقفه سکو آغاز کنند.

۴. مانیتورینگ فشار مخزن

نظارت بر فشار مخازن برای محافظت از کارگران، حفظ یکپارچگی محتویات مخزن و کاهش انتشار گازهای مضر برای مطابقت با مقررات زیست محیطی که به طور فزایندهای سختتر میشوند، ضروری است. علاوه بر این، تغییرات مایع و دما، نظارت مداوم بر فشار مخزن را ضروری میسازد.

نظارت آنی و در لحظه بر مخازن با استفاده از روشهای مبتنی بر نگهداری و تعمیرات پیشبینانه و استفاده از حسگرهای مبتنی بر اینترنت اشیای کارگذاشته شده در مخازن برای نظارت بر جریان، فشار، دما یا سرعت تخلیه میتواند بر این چالشها فائق آید و تغییرات فشار مخازن را به شکلی موثر مدیریت کند. اگر این اتفاق بیافتد شرکتهای نفت و گاز میتوانند از واکنش سریع در نوسانات کارکرد مخازن، انتشار بیشتر گازهای سمی، اکسیداسیونهای بالقوه و احتمالی یا خرابیهای قریب الوقوع تجهیزات اطمینان حاصل کنند.

۵. سیستم نظارت بر وضعیت ماشین آلات و حفاظت از تجهیزات

ماشین آلات مورد استفاده در حفاریهای نفتی با سرعت و ارتعاشات متفاوتی کار میکنند و مقادیر متفاوتی از انرژی را نیز مصرف میکنند. به عنوان مثال، تراسترهای (رانشگر) مورد استفاده در حفاری، بار الکتریکی و سرعت خود را به صورت پویا و مستمر تغییر میدهند. پمپهای گِل حفاری دارای مولفههای ارتعاشی پیچیدهای هستند که در آنها ردیابی روندها، ارزیابی تشخیصها، هشدارها و خاموش کردن هشدارها و اعلانات در زمان بروز مشکلات بسیار دشوار است.

علاوه بر این، ماشینآلات بکار گرفته شده در قلب عملیات حفاری باید به خوبی نگهداری شوند و هر گونه تعمیر قطعات باید بدون جایگزینیهای پرهزینه یا اعمال توقفهای ناگهانی و بدون برنامه انجام شود.

اطمینان از شرایط بهینه ماشین آلات در چنین محیط پویایی مستلزم ردیابی و نظارت لحظهای همه تجهیزات به طور همزمان است، که این موضوع نقطه قوت اصلی یک سیستم PdM است.

۶. نظارت بر عملکرد واحد صنعتی (کارخانه)

اینترنت اشیا باعث شتاب استفاده از نت پیشبینانه در صنعت نفت و گاز شده است و واحدهای صنعتی این دو صنعت را کارآمدتر از پیش کرده و شاخص دسترسیپذیری آنها را افزایش داده است. به عنوان مثال، استفاده از حسگرهای فشارسنج، دماسنج، لرزشسنج، حسگر سنجش خوردگی و جریانسنج میتواند به ردیابی عملکرد همه چیز در واحدهای صنعتی از پمپها، موتورها و شیرها گرفته تا ژنراتورها و برجهای خنککننده کمک کند.

همراه با تحلیلهای پیشنگر مبتنی بر علم داده، سیستمهای نگهداری و تعمیرات پیشبینانه میتوانند ناهنجاریها را در عملیات واحد صنعتی ردیابی کنند، علل ریشهای ایجاد گلوگاههای تولید را بیابند و حالتهای خرابی را بهطور خودکار و در زمان واقعی ارزیابی کنند.

۷. نظارت بر خطوط لوله با کمک اینترنت اشیا

خطوط لوله نفت خام و گاز طبیعی معمولا صدها کیلومتر طول دارند و علاوه بر این تحت نظارت قوانین متعددی برای اطمینان از کارایی عملیاتی و ایمنی کارکنان قرار دارند. نقص در این خطوط لوله میتواند منجر به حوادثی مانند انفجار یا نشتی و در نتیجه باعث آسیب زیست محیطی قابل توجهی شود.

اینجاست که نظارت لحظهای بر خطوط لوله نفت و گاز در زمان میتواند راهگشای مشکلات و پیچیدگیهای این بخش باشد. با نظارت مستمر و ردیابی KPIهای ضروری، شرکتهای نفت و گاز میتوانند فوراً به مشکلات احتمالی پاسخ دهند و در صورت وقوع آنها را برطرف کنند، که این موضوع احتمال خاموشیهای غیرمترقبه و برنامهریزی نشده و از دست رفتن درآمدهای بالقوهٔ سازمان را کاهش میدهد.

۸. تشخیص خوردگی تجهیزات حفاری و نگهداشت آنها

بر اساس پژوهشی که در شرکت آرامکوی عربستان سعودی تهیه شده است، هزینه خوردگی تجهیزات در مقیاس جهانی در سال بالغ بر ۲.۵ تریلیون دلار است و استفاده از روشهای کنترل خوردگی میتواند سالانه بین ۳۷۵ تا ۸۷۵ میلیارد دلار برای شرکتهای نفت و گاز صرفه جویی به همراه داشته باشد. خوردگی زمانی رخ میدهد که فلز در حین عملیات حفاری در معرض فعل و انفعلات الکتروشیمیایی قرار بگیرد. در حالی که استفاده از آلیاژهای بازدارندهٔ خوردگی در تجهیزات که به کاهش این آسیب کمک میکند، به دلیل چالشهایی که چاههای نفت با آن روبرو هستند، چندان کارساز نیست.

و به همین دلیل است که مجهز ساختن تجهیزات حفاری به حسگرها تشخیص خوردگی میتواند تشخیص و تعمیرات اولیهٔ این تجهیزات را تسهیل کند.

بر اساس پژوهشی که در شرکت آرامکوی عربستان سعودی تهیه شده است، هزینه خوردگی تجهیزات در مقیاس جهانی در سال بالغ بر ۲.۵ تریلیون دلار است

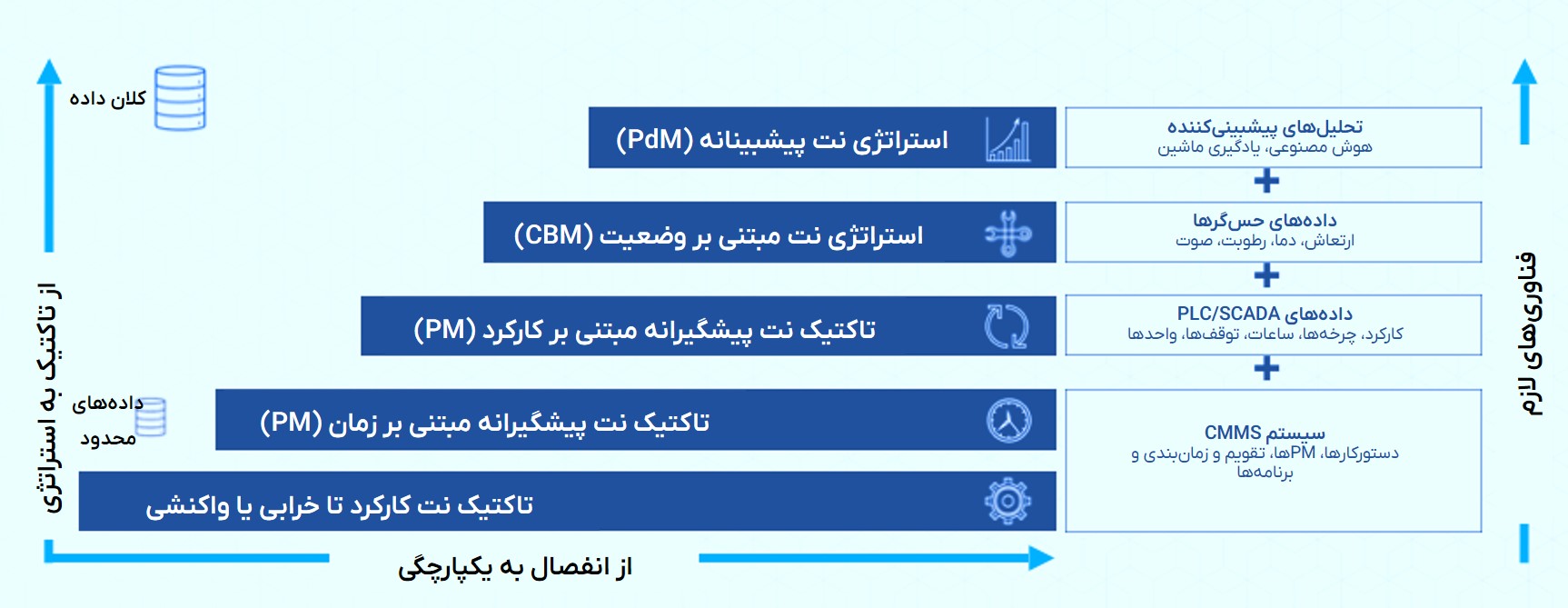

نحوهٔ مهاجرت از نت واکنشی و پیشگیرانه به PdM

تیم رویایی نگهداری و تعمیرات

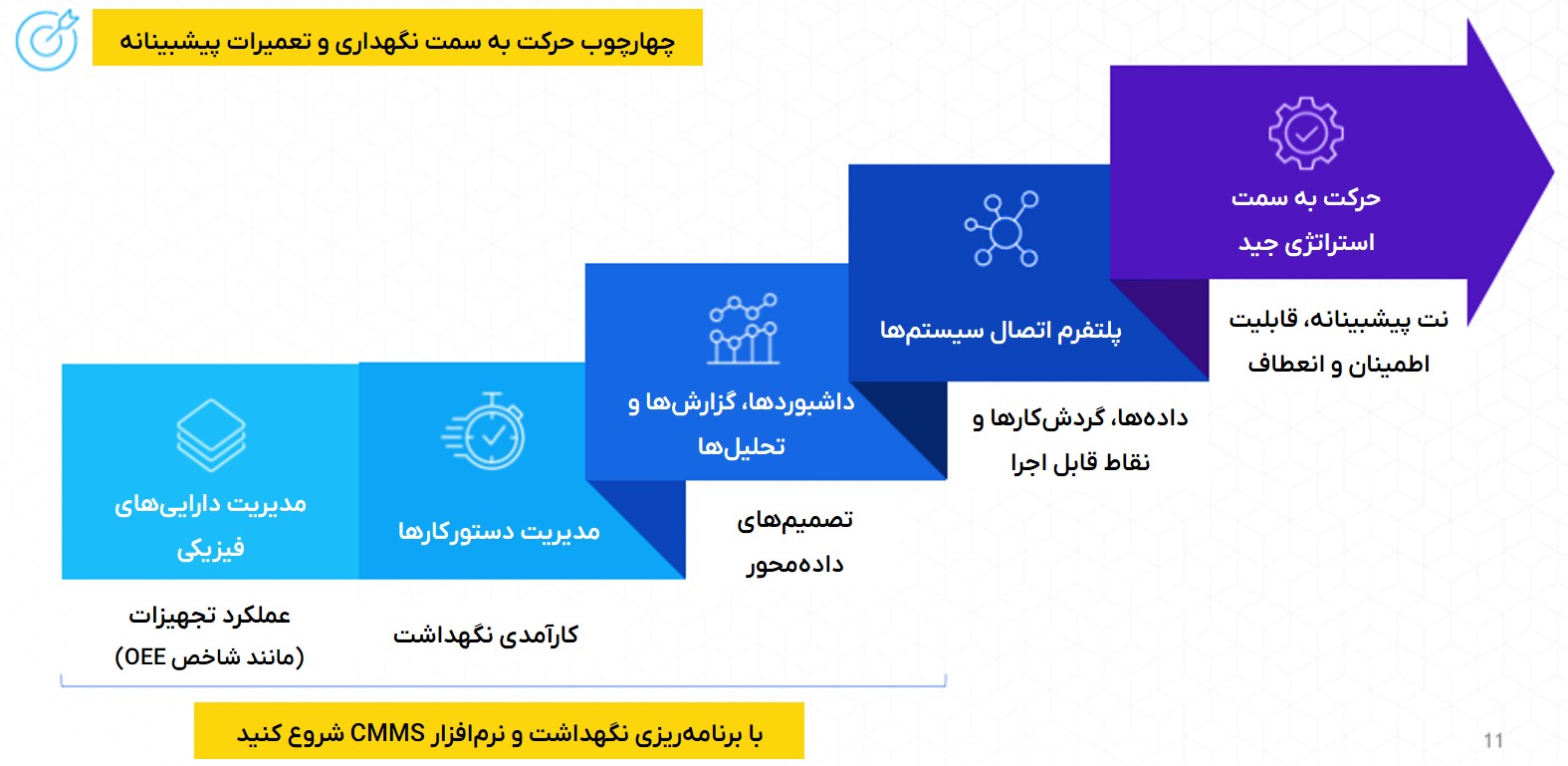

سه عامل اصلی یک برنامه نگهداری و تعمیرات موفق مدرن در صنعت نفت و گاز ۱. داده ۲. نرم افزار ۳. یکپارچگی سیستمها است. سازمانهایی که به نگهداری و تعمیرات واکنشی متکی هستند، دادههای محدودی دارند، فرایندهای خود را بیشتر مبتنی بر فرمهای کاغذی یا درون اکسل پیش میبرند و معمولاً هیچ ارتباطی بین بخش نگهداری و تعمیرات و بقیه واحدها و فرایندهای سازمانی آنها وجود ندارد. از سوی دیگر، نگهداری و تعمیرات پیشبینانه زمانی شکوفا میشود که سازمانها دادههای کلیدی خود را شناسایی کنند، نرمافزاری برای جمعآوری آنها داشته باشند و سیستمهایی را برای اشتراکگذاری و تجزیه و تحلیل این دادهها به صورت یکپارچه به هم متصل کنند. هنگام مهاجرت از نت واکنشی به نگهداری و تعمیرات پیشگیرانه و در نهایت نگهداری و تعمیرات پیشبینانه باید حتماً به این سه عنصر توجه کرد.

یکپارچهسازی و اتصال جزایر به هم

اگر در مورد یکپارچه سازی دادهها در نرم افزار CMMS و ارزش آن برای تیم نگهداری و تعمیرات خود کمی ابهام دارید، در ادامه به اهمیت این موضوع میپردازیم.

هر نرم افزار نگهداری و تعمیراتی باید دو حوزه سیستمی را به هم متصل کند: سیستمهای تولید و سیستمهای سازمانی. سیستمهای تولید ماشینهای جمعآوری داده و دیتالاگرهای شما، مانند PLC یا SCADA هستند. و سیستمهای سازمانی نرمافزارهای دیگری مانند ERPها هستند که کسب و کار شما از آنها استفاده میکند. ادغام و اتصال این دو حوزه به معنی پلهایی هستند که CMMS شما را به این سیستمها متصل میکند. و این کار به شما یک نمای ۳۶۰ درجه از وضعیت کارکرد و سلامتی تجهیزات میدهند و در عین حال نگهداری و تعمیرات را با بقیه بخشهای سازمان هماهنگ و همگام میکند.

آهسته و پیوسته حرکت کنید

پرش ناگهانی از نگهداری و تعمیرات واکنشی به نگهداری و تعمیرات پیشبینانه عملی غیرممکن است. در عوض، از آنچه در حال حاضر دارید باید حداکثر استفاده را ببرید. اولین قدم این است که که مشخص کنید که امروز کجا هستید و چه دادههایی در حال حاضر دارید. و از این موضوع تا حد امکان به عنوان پایهای برای شروع پایش شاخصهای عملکرد و دیجیتالی کردن فرایندهای خود استفاده کنید. هنگامی که برنامه نگهداری و تعمیرات ساختارمندتری را نسبت به آن چه که از قبل وجود داشته را تدوین کردید، شروع به طراحی و تدوین برنامههای میان مدت و بلند مدت برای مدرنسازی عملیات نگهداری و تعمیرات خود کنید.

مزایای نگهداری و تعمیرات پیشبینانه برای شرکتهای نفت و گاز

سیستمهای نگهداری و تعمیرات پیشبینانه میتوانند به شرکتهای نفت و گاز کمک کنند تا عملکرد خود را به شکلی تصاعدی بهبود دهند، هزینهها را بهینه کنند و درآمد خود را افزایش دهند. به عنوان مثال، شرکت رپسول به عنوان یکی از غولهای صنعت نفت و گاز از نگهداری و تعمیرات پیشبینانه برای بهبود سلامت و بهرهوری تجهیزات خود استفاده میکند. این کار در رپسول باعث شده است تا نت برنامهریزینشدهٔ آنها تا ۱۵ درصد کل فعالیتهای نگهداشت کاهش داده شود. موضوعی که به خودی خود منجر به صرفه جویی سالانهٔ ۲۰۰ میلیون دلاری در هزینه های عملیاتی این شرکت شده است. با این توضیح بیایید نگاهی به برخی از مهمترین مزایای استفاده از PdM در صنایع نفت و گاز بیاندازیم.

مزایای بکارگیری نگهداری و تعمیرات پیشبینانه در صنایع نفت و گاز

صرفه جویی در هزینهها

بر اساس این گزارش فوربز پالایشگاههای ایالات متحده به دلیل توقف برنامهریزی نشدهٔ تجهیزات خود و نگهداشت ضعیف تجهیزات، سالانه ۶٫۶ میلیارد دلار ضرر میکنند. علاوه بر این، بازرسیهای غیر لازم و در عین حال معمول، که در نگهداری و تعمیرات واکنشی رویهٔ معمولی است، نیز برای پالایشگاهها امری پرهزینه هستند.

اینجاست که نگهداری و تعمیرات پیشبینانه میتواند صرفهجویی قابلتوجهی در هزینهها ایجاد کند، زیرا این استراتژی نگهداشت با این فرض عمل میکند که اقدامات نگهداری و تعمیرات فقط باید زمانی انجام شود که عملکرد تجهیزات افت پیدا کرده باشد یا احتمال خرابی قریبالوقوع تجهیزات وجود داشته باشد.

رشد بهرهوری عملیاتی

استفاده از سیستمهای مبتنی بر نگهداری و تعمیرات پیشبینانه، نگهداشت را کارآمدتر میکنند، زیرا در این صورت تکنسینها میتوانند از یک داشبورد متمرکز واحد و به صورت آنی و در لحظه برای ردیابی و نظارت بر عملکرد تمام تجهیزات بدون توجه به مکان، استفاده کنند. این امر بازده عملیاتی کلی عملیات نفت و گاز را افزایش می دهد.

کاهش زمان توقفهای برنامهریزی نشدهٔ تجهیزات

همانطور که قبلا ذکر شد، حتی چهار روز توقف ناگهانی و بدون برنامهٔ قبلی تجهیزات میتواند میلیونها دلار هزینه روی دست سازمان بگذارد. در حالی که با استفاده از نگهداری و تعمیرات پیشبینانه، شرکتهای نفت و گاز میتوانند الگوریتمهای یادگیری ماشین خود را توسعه دهند که بهعنوان مثال، خرابیهای کمپرسورهای گاز را با دقت بیش از ۷۰ درصد پیشبینی کنند و این سیستمها را قابل اطمینانتر سازند تا کمتر مستعد خرابیها و توقفهای ناگهانی و بدون برنامهٔ قبلی شوند.

افزایش ایمنی محل کار

در طول فرایندهای استخراج نفت و گاز، کارگران ممکن است تحت تأثیر انتشار مواد سمی قرار گیرند. علاوه بر این، از آنجایی که عملیاتهای نفت و گاز معمولاً در نقاط دور افتاده در جریان هستند، خرابی ناگهانی تجهیزات میتواند سلامت و ایمنی کارکنان را به شکل فزایندهای به خطر بیندازد.

شرکتهای نفت و گاز می توانند ریسک چنین خطراتی را کاهش دهند و با استفاده از نگهداری و تعمیرات پیشبینانه، عملیات ایمنتری را به انجام برسانند. علاوه بر این، این شرکتها قادر خواهند بود از تحلیلهای پیشبینیکننده بهره ببرند تا منابع بالقوه نفت و گاز را با دقت بیشتری شناسایی کنند.

انطباق با مقررات زیست محیطی

صنایع نفت و گاز برای کاهش انتشار گازهای گلخانهای، خطر نشت و سایر ریسکهای زیست محیطی با افزایش فشارهای نظارتی و قانونی مواجه هستند. به عنوان مثال، شرکتهای نفت و گاز ایالات متحده سالانه ۱ میلیون تن گاز متان را در محیط زیست آزاد میکنند. فناوریهای مبتنی بر اینترنت اشیای صنعتی IIoT میتوانند به شرکتها کمک کنند تا قبل از وقوع نشت دیگری در خط لوله، مداخله کنند. آنها همچنین میتوانند الگوهای مصرف انرژی را برای شناسایی راههای کارآمدتر کردن مصرف انرژی ترسیم کنند.

چگونه یک استراتژی نگهداری و تعمیرات پیشبینانه تدوین کنیم؟

این دادههای باکیفیت، مفید و قابل اجرا هستند که پیشنگریها و پیشبینیهای دقیق در بخشهای مختلف هر کسبوکاری را تضمین میکنند. به همین دلیل است که هر گونه موفقیتی در استراتژی نگهداری و تعمیرات پیشبینانه به چارچوبهای اصلی مدیریت و حاکمیت داده در سازمان متکی است. البته علاوه بر این شرکتهای نفت و گاز باید یک زیرساخت تحلیلی قوی نیز بسازند تا به کمک آن قادر باشند حجم زیادی از کلاندادهها را ذخیره و پردازش کند.

پس از این کار، گام بعدی این است که با نمایش ارزش بکارگیری استراتژی نت پیشبینانه و تصمیمگیری مبتنی بر تحلیل دادهها، پشتیبانی و حمایت بدنهٔ رهبری سازمان و کسبوکار را برای این کار جلب کنید. اینجاست که پیوند دادن نتایج ابتکارات حوزهٔ نگهداری و تعمیرات پیشبینانه با طرحهای استراتژیک مفید واقع میشود.

و پس از جلب حمایت مدیران، بهرهمندی از نگهداشت پیشبینانه با سرمایهگذاری قابل توجه و استخدام کارشناسان و متخصصان مناسب که باید شامل دانشمندان و تحلیلگران داده باشد، و همچنین بکارگیری فناوریهای مرتبط با PdM برای ساخت مدلهایی تحلیلی که برای سازمان ارزش واقعی ایجاد کند، حاصل خواهد شد.

آیندهٔ صنعت نفت و گاز

نگهداری و تعمیرات پیشبینانه این پتانسیل را دارد که صرفهجویی قابل توجهی در هزینهها برای صنعت نفت و گاز ایجاد کند. به عنوان مثال، راهکارهای IoT میتوانند تولید را تا ۲۵ درصد افزایش دهند. علاوه بر این، این راهکارهای مبتنی بر اینترنت اشیاء میتوانند هزینههای نگهداشت را تا ۳۰٪ و زمان خرابی تجهیزات را تا ۴۵٪ کاهش دهند.

اهکارهای مبتنی بر اینترنت اشیاء میتوانند هزینههای نگهداشت را تا ۳۰٪ و زمان خرابی تجهیزات را تا ۴۵٪ کاهش دهند.

به همین دلیل است که غول های نفت و گاز مانند شل، اکسون موبیل، بریتیش پترولیوم و شورون در حال حاضر از فناوریهای مجهز به هوش مصنوعی و اینترنت اشیاء مانند نگهداری و تعمیرات پیشبینانه برای کاهش هزینه ها و افزایش بهرهوری خود استفاده میکنند. با این حال، در حالی که بکارگیری PdM برای صنعت نفت و گاز افقی امیدوارکننده دارد، اما باید توجه داشت که این تنها یکی از جنبههای مسیر تحول دیجیتالی کامل در دنیای نفت و گاز است.